ধাতু কাটার বিষয়ে, আমাদের কাছে এটি কাটার জন্য অনেক সরঞ্জাম আছে। কিন্তু আপনি কি সত্যিই তাদের মধ্যে পার্থক্য জানেন?

এখানে এমন কিছু জ্ঞান আছে যা আপনি মিস করতে পারবেন না!

সুচিপত্র

-

কোল্ড স'র মূলনীতি

-

ঐতিহ্যবাহী গ্রাইন্ডিং হুইল এবং কাটিং ডেটার সাথে তুলনা

-

কোল্ড স ব্যবহার এবং ইনস্টলেশন সম্পর্কে প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

-

উপসংহার

কোল্ড স'র মূলনীতি

ধাতব বৃত্তাকার করাত মেশিনের করাত প্রক্রিয়ার সংক্ষিপ্ত রূপ হল কোল্ড করাত, বা ধাতব ঠান্ডা করাত। ধাতব করাত প্রক্রিয়ায়, করাত ব্লেড দিয়ে ওয়ার্কপিস কাটার সময় উৎপন্ন তাপ করাতের দাঁতের মাধ্যমে করাতের কাঠিতে স্থানান্তরিত হয় এবং করাত ওয়ার্কপিস এবং করাত ব্লেড ঠান্ডা রাখা হয়, তাই একে কোল্ড করাত বলা হয়।

1. কোল্ড স কাটিং বৈশিষ্ট্য

ওয়ার্কপিসের উচ্চ নির্ভুলতা, ভাল পৃষ্ঠের রুক্ষতা, কার্যকরভাবে পরবর্তী প্রক্রিয়ার প্রক্রিয়াকরণের তীব্রতা হ্রাস করে;

দ্রুত প্রক্রিয়াকরণ গতি, কার্যকরভাবে উৎপাদন দক্ষতা উন্নত করে;

উচ্চ মাত্রার অটোমেশন, একজন ব্যক্তি একাধিক সরঞ্জাম পরিচালনা করতে পারে, কার্যকরভাবে শ্রম খরচ হ্রাস করে;

ওয়ার্কপিসটি বিকৃতি এবং অভ্যন্তরীণ গঠনগত পরিবর্তন আনবে না;

করাত প্রক্রিয়ায় স্ফুলিঙ্গ, ধুলো এবং শব্দ কম হয়।

২: কাটার উদ্দেশ্য

করাতের উদ্দেশ্য হল উচ্চমানের করাতের প্রভাব অর্জন করা

তারপর উপরের নীতিগুলির উপর ভিত্তি করে, আমরা একটি সূত্র আঁকতে পারি।

ভালো করাতের প্রভাব = পেশাদার ম্যাচিং করাতের সরঞ্জাম + উচ্চমানের করাতের ফলক + সঠিক করাতের প্রয়োগের পরামিতি

এই সূত্রের উপর নির্ভর করুন, যাতে আমরা ৩য় দিক থেকে করাতের প্রভাব নিয়ন্ত্রণ করতে পারি।

৩: ধাতব ঠান্ডা করাত - সাধারণ প্রক্রিয়াকরণ উপকরণ

প্রক্রিয়াজাতকরণযোগ্য কাটার উপকরণ:

চ্যানেল স্টিল, আই-বিম, গোলাকার স্টিলের রিবার, স্টিলের পাইপ, অ্যালুমিনিয়াম অ্যালয়

অপ্রক্রিয়াজাতকরণযোগ্য কাটার উপকরণ:

স্টেইনলেস স্টিল (বিশেষ করাতের ফলক প্রয়োজন) লোহার তার নিভে যাওয়া এবং টেম্পার্ড স্টিল

এগুলি কিছু সাধারণ উপকরণ যা কাটা যায় এবং যেগুলি কাটা যায় না

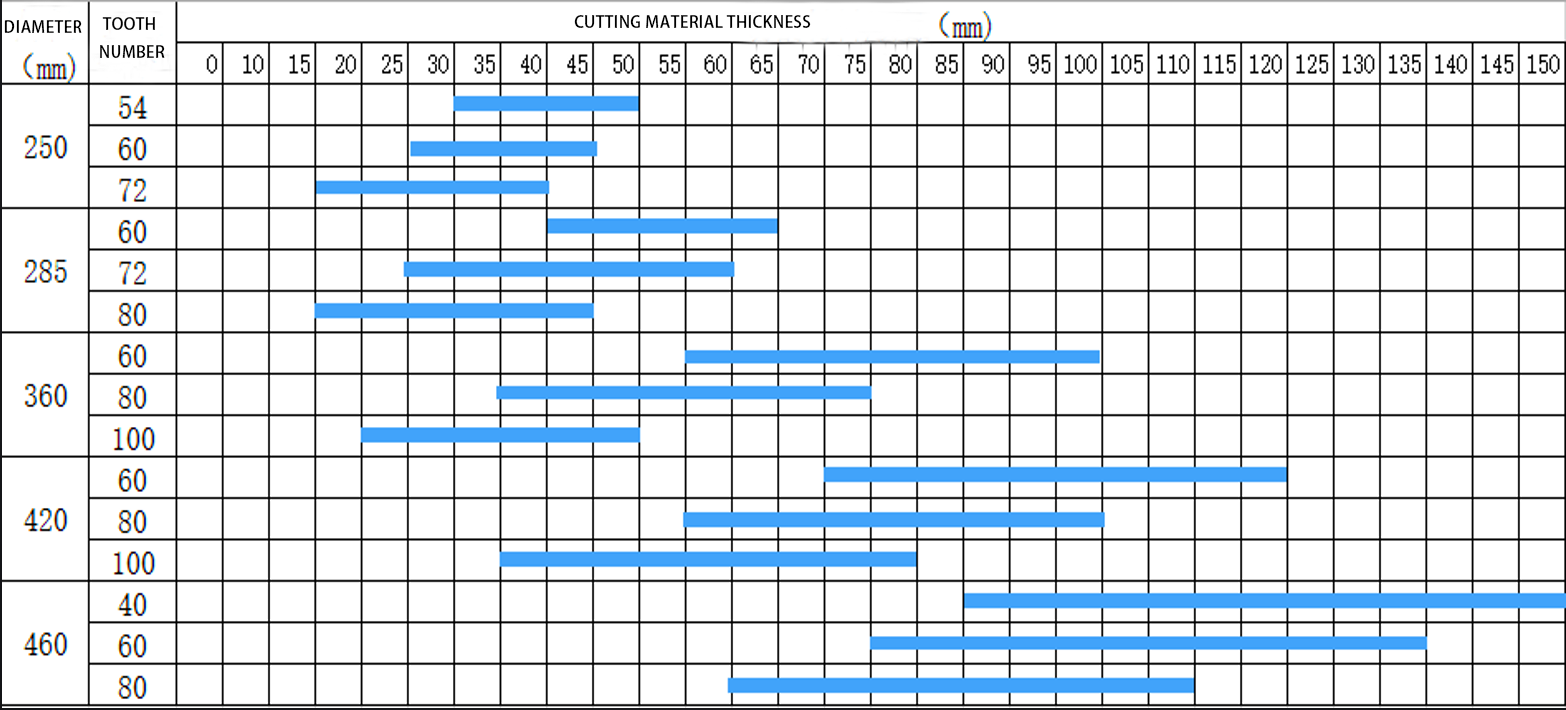

একই সময়ে, ধাতব কোল্ড করাত ব্লেডের আকার নির্বাচনও কাটার উপাদানের পুরুত্বের উপর ভিত্তি করে করা প্রয়োজন।

নিচের টেবিলের মতো।

ঐতিহ্যবাহী গ্রাইন্ডিং হুইল এবং কাটিং ডেটার সাথে তুলনা

গ্রাইন্ডিং হুইল ডিস্ক

কাটিং ডিস্কটি গ্রাইন্ডিং হুইলের অন্তর্গত। এটি সাধারণ ইস্পাত, স্টেইনলেস স্টিল এবং অ-ধাতব উপকরণ কাটার জন্য ঘষিয়া তুলিয়া ফেলিতে সক্ষম এবং বাইন্ডার রজন দিয়ে তৈরি। এটি রজন কাটিং ডিস্ক এবং হীরা কাটিং ডিস্কে বিভক্ত।

কাচের ফাইবার এবং রজনকে শক্তিশালী বন্ধন উপকরণ হিসেবে ব্যবহার করে, এতে উচ্চ প্রসার্য, প্রভাব এবং নমন শক্তি রয়েছে এবং সাধারণ ইস্পাত, স্টেইনলেস স্টিল এবং অ-ধাতু উৎপাদন এবং ফাঁকা করার ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়।

কিন্তু গ্রাইন্ডিং হুইল ডিস্কগুলি মানুষ ব্যবহার করে। কিছু ত্রুটি রয়েছে যা উপেক্ষা করা যায় না।

ধাতব কাটার ঠান্ডা করাত এই ব্যথার সমস্যাগুলি খুব ভালোভাবে সমাধান করে।

পরবর্তীতে, আমরা নিম্নলিখিত বিষয়গুলি নিয়ে আলোচনা করব।

১ নিরাপত্তা

গ্রাইন্ডিং হুইল ডিস্ক: সম্ভাব্য নিরাপত্তা ঝুঁকি। প্রকৃত কাটার প্রক্রিয়ার সময় অপারেটররা গ্রাইন্ডিং হুইল ডিস্ক থেকে প্রচুর পরিমাণে কণা পদার্থ শ্বাস-প্রশ্বাসের মাধ্যমে গ্রহণ করতে পারে, যা স্বাস্থ্য সমস্যা সৃষ্টি করে এবং আগুনের ঝুঁকি তৈরি করে। কাটার উপকরণগুলিতে সাধারণত বড় স্ফুলিঙ্গ থাকে।

একই সাথে, গ্রাইন্ডিং হুইল শিট সহজেই ভেঙে যায়, যা কর্মীদের নিরাপত্তার জন্য গোপন বিপদের কারণ হয়ে দাঁড়ায়।

উৎপাদনে ব্যবহৃত গ্রাইন্ডিং হুইল ব্লেডগুলির অবশ্যই স্থিতিশীল গুণমান থাকতে হবে এবং কোনও ত্রুটি থাকতে হবে না, কারণ যেকোনো করাতের ব্লেড ভাঙার কারণ ছোটখাটো ত্রুটি হতে পারে। একবার ভেঙে গেলে, এটি মানুষের ক্ষতি করবে।

কাটার সময়, অনিয়মিত আকার বা ফাটল আছে কিনা সেদিকে সর্বদা মনোযোগ দেওয়া প্রয়োজন। যদি কোনও পরিস্থিতি দেখা দেয়, তাহলে অবিলম্বে গ্রাইন্ডিং হুইল ব্যবহার বন্ধ করে প্রতিস্থাপন করা প্রয়োজন।

ঠান্ডা করাত: কাটার সময় ধুলোবালি থাকে না এবং কম স্পার্ক হয়। নিরাপত্তা ঝুঁকি কম। অপারেটররা আত্মবিশ্বাসের সাথে এটি ব্যবহার করতে পারেন। একই সময়ে, গ্রাইন্ডিং হুইলের তুলনায় ঠান্ডা করাতের গুণমান এবং কঠোরতা অনেক উন্নত।

কাটার জীবনকাল গ্রাইন্ডিং ডিস্কের তুলনায় অনেক বেশি।

2 কাটিং কোয়ালিটি

গ্রাইন্ডিং হুইল কাটিং ডিস্কের কাটিং দক্ষতা কম, এবং কাজটি সম্পন্ন করার জন্য সাধারণত একাধিক কাটের প্রয়োজন হয়। এছাড়াও, গ্রাইন্ডিং হুইলের কাটিং নির্ভুলতা তুলনামূলকভাবে কম, এবং উচ্চ-নির্ভুল কাটিংয়ের চাহিদা পূরণ করা কঠিন।

প্রক্রিয়াজাতকরণ দক্ষতা কম, সামগ্রিক খরচ বেশি, এবং প্রক্রিয়াজাত গ্রাইন্ডিং হুইল এবং কাটার বাটির উচ্চ-গতির ঘূর্ণনের কারণে অপারেটরের শ্রম তীব্রতা বেশি, যা প্রচুর ধুলো এবং শব্দ উৎপন্ন করে।

কাটার উপাদানের ক্রস সেকশনটি বিবর্ণ এবং কম সমতল।

সাধারণভাবে বলতে গেলে, ব্লেডের দাঁত যত কম হবে, তত দ্রুত কাটবে, কিন্তু কাটাও তত রুক্ষ হবে। যদি আপনি আরও পরিষ্কার, আরও সুনির্দিষ্ট কাট চান, তাহলে আপনার আরও দাঁতযুক্ত ব্লেড বেছে নেওয়া উচিত।

কোল্ড স ব্লেড:

ঠান্ডা কাটা: ধাতব ঠান্ডা করাতের সময় উৎপন্ন তাপমাত্রা তুলনামূলকভাবে কম থাকে, যা কাটার জায়গায় তাপীয় বিকৃতি এবং উপাদানের শক্ত হওয়া হ্রাস করে।

মসৃণ কাট: ঐতিহ্যবাহী তাপীয় কাটার পদ্ধতির তুলনায়, ধাতব ঠান্ডা করাতগুলি আরও সহজে কাট তৈরি করে, যা পরবর্তী প্রক্রিয়াকরণের প্রয়োজনীয়তা হ্রাস করে।

সঠিকতা: কোল্ড কাটিং প্রযুক্তির প্রয়োগের কারণে, ধাতব কোল্ড করাতগুলি সুনির্দিষ্ট কাটিং মাত্রা এবং সমতল কাটিং পৃষ্ঠ সরবরাহ করতে পারে।

দক্ষ কাটিং: ধাতব ঠান্ডা করাতগুলি উচ্চ-গতির ঘূর্ণায়মান করাত ব্লেড দিয়ে দ্রুত কাটতে পারে যাতে উৎপাদন দক্ষতা উন্নত হয়। এটি উচ্চ-ভলিউম উৎপাদন এবং দ্রুত সম্পন্ন করার জন্য জরুরি ডেলিভারির মতো পরিস্থিতিতে ঠান্ডা করাতগুলিকে চমৎকার করে তোলে।

ঠান্ডা করাতের ফলে শক্তি খরচ কম হয় এবং পরিবেশ দূষণও কম হয়। যেহেতু ঠান্ডা করাতে তাপ উৎপাদন কমাতে লুব্রিকেন্ট ব্যবহার করা হয়, তাই গরম করাতের তুলনায় তারা কম শক্তি খরচ করে। একই সময়ে, ঠান্ডা করাতের কাটার প্রক্রিয়া স্পষ্ট ধোঁয়া এবং ক্ষতিকারক গ্যাস তৈরি করবে না, যা পরিবেশের দূষণ কমায়।

কাটার উপাদান, অংশটি সমতল, উল্লম্ব, কোন burrs ছাড়াই।

উচ্চমানের উপকরণ ব্যবহার করুন, আঘাত প্রতিরোধী, দাঁত কাটা বন্ধ করুন

৩: ডেটা কাটা

ফ্ল্যাট স্টিল ১ সেমি*৮ সেমি, ৬ সেকেন্ড বিয়ারিং স্টিল ৬ সেমি, ১১ সেকেন্ড

বর্গাকার ইস্পাত ২ সেমি*৪ সেমি, ৩ সেকেন্ডরিবার ৩.২ সেমিl,৩ সেকেন্ড

গোলাকার ইস্পাত ৫ সেমি, ১০ সেকেন্ড

ঠান্ডা করাত ফলক৫০ মিমি গোলাকার ইস্পাত প্রক্রিয়া করতে মাত্র ১০ সেকেন্ড সময় লাগে.

৫০টি গোলাকার ইস্পাত প্রক্রিয়াকরণ করতে চাকা কাটার ডিস্ক গ্রাইন্ডিং করতে ৫০ সেকেন্ডেরও বেশি সময় লাগে এবং প্রতিরোধ ক্ষমতা ক্রমশ বড় হচ্ছে।

কোল্ড স ব্যবহার এবং ইনস্টলেশন সম্পর্কে প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

১: করাতের ব্লেডটি উল্টে দেওয়া হয়েছে। গ্রাইন্ডিং হুইলের জন্য কোনও দিকনির্দেশনার প্রয়োজন নেই, এবং শুকনো কাটার ঠান্ডা করাতটি বিপরীতভাবে ব্যবহার করা যাবে না।

2: সরঞ্জামগুলি অপারেটিং গতিতে পৌঁছানোর আগেই কাটা শুরু করে।

৩: ওয়ার্কপিস ক্ল্যাম্প না করে কাটা বা ইচ্ছামত ওয়ার্কপিস ঠিক করার অন্যান্য অবৈধ কাজ।

৪: কাটার সময় অসম গতিতে এটি ব্যবহার করুন, যার ফলে ক্রস-সেকশনের ফলাফল অসন্তোষজনক হবে।

৫: যখন কাটার তীক্ষ্ণতা অপর্যাপ্ত হয়, তখন সময়মতো করাতটি সরিয়ে ফেলুন, মেরামত করুন এবং কাটার আয়ু বাড়ান।

করাত ব্লেড ইনস্টলেশনের প্রয়োজনীয়তা

-

করাতের ব্লেডটি অবশ্যই যত্ন সহকারে পরিচালনা করতে হবে এবং ব্লেডের প্রান্তের ক্ষতি বা করাতের ব্লেডের শরীরের বিকৃতি এড়াতে বিদেশী বস্তুর সাথে সংঘর্ষ করা উচিত নয়। -

করাত ব্লেড ইনস্টল করার আগে, আপনাকে নিশ্চিত করতে হবে যে সরঞ্জামের ভেতরের এবং বাইরের ফ্ল্যাঞ্জগুলি ক্ষয় এবং বাধামুক্ত যাতে তাদের সমতলতা নিশ্চিত করা যায়। -

তারের ব্রাশের পরিধানের অবস্থা নিশ্চিত করুন এবং সামঞ্জস্য করুন। যদি পরিধান অতিরিক্ত হয়, তাহলে সময়মতো এটি প্রতিস্থাপন করুন (চিপ অপসারণে তারের ব্রাশ গুরুত্বপূর্ণ ভূমিকা পালন করে)। -

সরঞ্জামের স্পিন্ডেল, তারের ব্রাশ, ক্ল্যাম্পিং ব্লক, ফ্ল্যাঞ্জ এবং প্রতিরক্ষামূলক কভারের কোণে তেলের দাগ এবং লোহার ফাইলিং পরিষ্কার করুন যাতে কোনও বহিরাগত পদার্থ অবশিষ্ট না থাকে। -

করাত ব্লেড ইনস্টল করার পরে এবং স্ক্রু শক্ত করার আগে, পজিশনিং হোল এবং পজিশনিং পিনের মধ্যে ফাঁক দূর করতে এবং করাত ব্লেডের দাঁত ওঠা এড়াতে করাত ব্লেডটিকে বিপরীত দিকে শক্ত করুন। -

বাদামটি লক করা আছে কিনা তা নিশ্চিত করার পর, মেশিনের কভারটি বন্ধ করুন, জ্বালানি ইনজেকশন সুইচটি চালু করুন (তেলের পরিমাণ পর্যাপ্ত হওয়া উচিত), প্রায় 2 মিনিটের জন্য নিষ্ক্রিয় থাকুন, মেশিনটি বন্ধ করুন এবং করাতের ব্লেডের পৃষ্ঠে স্ক্র্যাচ বা তাপ আছে কিনা তা পরীক্ষা করুন। কোনও অস্বাভাবিকতা না থাকলেই স্বাভাবিক উৎপাদন করা যেতে পারে। -

কাটার জন্য উপাদানের বৈশিষ্ট্যের উপর ভিত্তি করে যুক্তিসঙ্গত কাটিংয়ের পরামিতি নির্বাচন করুন। নীতিগতভাবে, যেসব উপকরণ কাটা কঠিন, সেগুলির জন্য করাতের গতি এবং ফিডের গতি অতিরিক্ত হওয়া উচিত নয়। -

করাত করার সময়, করাতের শব্দ, উপাদানের কাটা পৃষ্ঠ এবং লোহার ফাইলিংয়ের কার্লিং আকৃতি পর্যবেক্ষণ করে করাত স্বাভাবিক কিনা তা বিচার করুন। -

নতুন করাত ব্লেড দিয়ে কাটার সময়, করাত ব্লেডের স্থিতিশীলতা নিশ্চিত করার জন্য, প্রাথমিক কাটার সময় (যাকে টুল রানিং-ইন স্টেজ বলা হয়) কাটার পরামিতিগুলি স্বাভাবিক গতির প্রায় 80% পর্যন্ত ধীর করা যেতে পারে এবং একটি নির্দিষ্ট সময়ের পরে করাত স্বাভাবিক করাত গতিতে ফিরে আসে। কাটার গতি।

উপসংহার

করাতের ক্ষেত্রে ধাতু প্রক্রিয়াকরণ তুলনামূলকভাবে কঠিন প্রক্রিয়াকরণ পদ্ধতি। প্রক্রিয়াজাত পণ্যের বৈশিষ্ট্যের কারণে, করাতের ব্লেডের নকশা, উৎপাদন এবং ব্যবহারের জন্য উচ্চ প্রয়োজনীয়তা এবং উচ্চ মান নির্ধারণ করা হয়।

পূর্ববর্তী করাত ব্লেডের তুলনায়, ঠান্ডা করাত কিছু সমস্যার সমাধান ভালোভাবে করেছে, এবং এর নিজস্ব উচ্চ কাটিয়া দক্ষতা রয়েছে।

ভবিষ্যতে ধাতু প্রক্রিয়াকরণ এবং কাটিংয়ে কোল্ড করাত একটি ট্রেন্ডিং পণ্য।

আমরা আপনাকে সঠিক কাটিং সরঞ্জাম সরবরাহ করতে সর্বদা প্রস্তুত।

বৃত্তাকার করাত ব্লেডের সরবরাহকারী হিসেবে, আমরা প্রিমিয়াম পণ্য, পণ্য পরামর্শ, পেশাদার পরিষেবা, পাশাপাশি ভালো দাম এবং ব্যতিক্রমী বিক্রয়োত্তর সহায়তা প্রদান করি!

https://www.koocut.com/ এ।

সীমা ভেঙে সাহসের সাথে এগিয়ে যাও! এটা আমাদের স্লোগান।

পোস্টের সময়: সেপ্টেম্বর-০১-২০২৩

টিসিটি করাত ফলক

টিসিটি করাত ফলক হিরো সাইজিং করাত ফলক

হিরো সাইজিং করাত ফলক হিরো প্যানেল সাইজিং করাত

হিরো প্যানেল সাইজিং করাত হিরো স্কোরিং করাত ফলক

হিরো স্কোরিং করাত ফলক হিরো সলিড কাঠের করাত ব্লেড

হিরো সলিড কাঠের করাত ব্লেড হিরো অ্যালুমিনিয়াম করাত

হিরো অ্যালুমিনিয়াম করাত খাঁজ কাটা করাত

খাঁজ কাটা করাত স্টিল প্রোফাইল করাত

স্টিল প্রোফাইল করাত এজ ব্যান্ডার করাত

এজ ব্যান্ডার করাত এক্রাইলিক করাত

এক্রাইলিক করাত পিসিডি করাত ফলক

পিসিডি করাত ফলক পিসিডি সাইজিং করাত ফলক

পিসিডি সাইজিং করাত ফলক পিসিডি প্যানেল সাইজিং করাত

পিসিডি প্যানেল সাইজিং করাত পিসিডি স্কোরিং করাত ফলক

পিসিডি স্কোরিং করাত ফলক পিসিডি গ্রুভিং করাত

পিসিডি গ্রুভিং করাত পিসিডি অ্যালুমিনিয়াম করাত

পিসিডি অ্যালুমিনিয়াম করাত ধাতুর জন্য ঠান্ডা করাত

ধাতুর জন্য ঠান্ডা করাত লৌহঘটিত ধাতুর জন্য কোল্ড স ব্লেড

লৌহঘটিত ধাতুর জন্য কোল্ড স ব্লেড লৌহঘটিত ধাতুর জন্য শুকনো কাটা করাত ফলক

লৌহঘটিত ধাতুর জন্য শুকনো কাটা করাত ফলক কোল্ড স মেশিন

কোল্ড স মেশিন ড্রিল বিট

ড্রিল বিট ডোয়েল ড্রিল বিট

ডোয়েল ড্রিল বিট ড্রিল বিটের মাধ্যমে

ড্রিল বিটের মাধ্যমে কব্জা ড্রিল বিট

কব্জা ড্রিল বিট টিসিটি স্টেপ ড্রিল বিট

টিসিটি স্টেপ ড্রিল বিট এইচএসএস ড্রিল বিট/ মর্টাইজ বিট

এইচএসএস ড্রিল বিট/ মর্টাইজ বিট রাউটার বিট

রাউটার বিট স্ট্রেইট বিটস

স্ট্রেইট বিটস লম্বা সোজা বিট

লম্বা সোজা বিট টিসিটি স্ট্রেইট বিটস

টিসিটি স্ট্রেইট বিটস M16 স্ট্রেইট বিটস

M16 স্ট্রেইট বিটস টিসিটি এক্স স্ট্রেইট বিটস

টিসিটি এক্স স্ট্রেইট বিটস ৪৫ ডিগ্রি চ্যাম্ফার বিট

৪৫ ডিগ্রি চ্যাম্ফার বিট খোদাই বিট

খোদাই বিট কর্নার রাউন্ড বিট

কর্নার রাউন্ড বিট পিসিডি রাউটার বিট

পিসিডি রাউটার বিট এজ ব্যান্ডিং টুলস

এজ ব্যান্ডিং টুলস টিসিটি ফাইন ট্রিমিং কাটার

টিসিটি ফাইন ট্রিমিং কাটার টিসিটি প্রি মিলিং কাটার

টিসিটি প্রি মিলিং কাটার এজ ব্যান্ডার করাত

এজ ব্যান্ডার করাত পিসিডি ফাইন ট্রিমিং কাটার

পিসিডি ফাইন ট্রিমিং কাটার পিসিডি প্রি মিলিং কাটার

পিসিডি প্রি মিলিং কাটার পিসিডি এজ ব্যান্ডার করাত

পিসিডি এজ ব্যান্ডার করাত অন্যান্য সরঞ্জাম ও আনুষাঙ্গিক

অন্যান্য সরঞ্জাম ও আনুষাঙ্গিক ড্রিল অ্যাডাপ্টার

ড্রিল অ্যাডাপ্টার ড্রিল চাক

ড্রিল চাক হীরা বালির চাকা

হীরা বালির চাকা প্ল্যানার ছুরি

প্ল্যানার ছুরি