Einführung

Willkommen zu unserem Leitfaden zur Auswahl des richtigen Fräsers für Ihre Holzbearbeitungsprojekte.

Ein Fräser ist ein Schneidwerkzeug, das mit einer Oberfräse, einem in der Holzbearbeitung weit verbreiteten Elektrowerkzeug, verwendet wird. Fräser sind dazu bestimmt, präzise Profile an die Kante eines Brettes zu bringen.

Sie sind in verschiedenen Formen und Größen erhältlich und jeweils für einen bestimmten Schnitt oder ein bestimmtes Profil ausgelegt. Zu den gängigen Fräsertypen gehören unter anderem Nutfräser, Fasenfräser und Abrundfräser.

Welche spezifischen Typen gibt es? Und welche Probleme können bei der Verwendung auftreten?

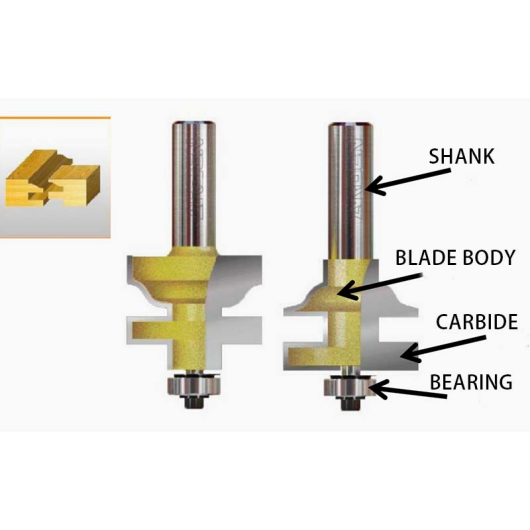

Dieser Leitfaden erläutert die wesentlichen Bestandteile eines Fräsers – Schaft, Schneide und Hartmetall – und gibt Einblicke in deren Funktion und Bedeutung.

Inhaltsverzeichnis

-

Kurze Einführung in den Fräser

-

Arten von Fräsern

-

Wie man den Fräser auswählt

-

Häufig gestellte Fragen & Gründe

-

Abschluss

Kurze Einführung in den Router Bit

1.1 Einführung in die wichtigsten Werkzeuge für die Holzbearbeitung

Fräser sind so konstruiert, dass sie drei Hauptfunktionen erfüllen: die Herstellung von Holzverbindungen, das Eintauchen in die Mitte eines Werkstücks für Nuten oder Intarsien und das Formen der Kanten von Holz.

Oberfräsen sind vielseitige Werkzeuge zum Aushöhlen von Holz.

Die Ausstattung umfasst eine pneumatisch oder elektrisch betriebene Oberfräse.ein SchneidwerkzeugOft wird sie auch als Fräser und Führungsschablone bezeichnet. Die Oberfräse kann entweder an einem Tisch befestigt oder mit Radialarmen verbunden werden, die eine einfachere Steuerung ermöglichen.

A Fräserist ein Schneidwerkzeug, das mit einer Oberfräse verwendet wird, einem Elektrowerkzeug, das häufig in der Holzbearbeitung eingesetzt wird.Fräsersind dafür ausgelegt, präzise Profile an den Kanten von Platten anzubringen.

Gebisse unterscheiden sich auch durch den Durchmesser ihres Schaftes, wobei1/2-Zoll-, 12-mm-, 10-mm-, 3/8-Zoll-, 8-mm- und 1/4-Zoll- sowie 6-mm-Schäfte (von dick nach dünn geordnet) wobei die häufigste Variante ist.

Halb-Zoll-BitsGrößere Fräser sind zwar teurer, aber aufgrund ihrer höheren Steifigkeit vibrationsärmer (was zu glatteren Schnitten führt) und brechen seltener als kleinere Modelle. Es ist unbedingt darauf zu achten, dass Schaft und Spannzange exakt zusammenpassen. Andernfalls kann es zu dauerhaften Schäden an einem oder beiden kommen, und der Fräser kann sich während des Betriebs gefährlicherweise aus der Spannzange lösen.

Viele Oberfräsen werden mit abnehmbaren Spannzangen für die gängigen Schaftgrößen geliefert (in den USA 1/2 Zoll und 1/4 Zoll, in Großbritannien 1/2 Zoll, 8 mm und 1/4 Zoll sowie metrische Größen in Europa – wobei in den Vereinigten Staaten die Größen 3/8 Zoll und 8 mm oft nur gegen Aufpreis erhältlich sind).

Viele moderne Oberfräsen ermöglichen die variable Einstellung der Fräserdrehzahl. Eine langsamere Drehzahl erlaubt den sicheren Einsatz von Fräsern mit größerem Schnittdurchmesser.Die typischen Drehzahlen liegen zwischen 8.000 und 30.000 U/min..

Arten von Fräsern

In diesem Abschnitt werden wir uns mit den verschiedenen Arten von Routerbits aus unterschiedlichen Perspektiven befassen.

Im Folgenden werden die gängigeren Stile vorgestellt.

Für das Schneiden unterschiedlicher Materialien und das Erzielen anderer Effekte können maßgefertigte Fräser die oben genannten Probleme jedoch sehr gut lösen.

Die am häufigsten verwendeten Fräser werden im Allgemeinen zum Nutenfräsen, für Holzverbindungen oder zum Abrunden von Kanten eingesetzt.

Klassifizierung nach Material

Im Allgemeinen werden sie entweder alsSchnellarbeitsstahl (HSS) oder HartmetallspitzenAllerdings bieten einige neuere Innovationen wie Vollhartmetallbohrer noch mehr Vielfalt für spezielle Aufgaben.

Klassifizierung nach Verwendung

Profilfräser: (Profile erstellt)

Unter Holzmodellbau versteht man die Herstellung von Gegenständen aus Holz mit spezifischen Formen und Strukturen durch Holzbearbeitungs- und Schnitztechniken, wie zum Beispiel Möbel, Skulpturen usw.

Achten Sie auf die Konstruktion und die Oberflächenbehandlung und streben Sie nach künstlerischem Ausdruck, um Holzobjekte mit einzigartigen Formen und schönen Effekten herzustellen.

Zuschnittmaterial: (Gerader Fräser)

Im Allgemeinen bezieht sich der Begriff auf die Verarbeitung von Rohstoffen und Ausgangsmaterialien.

Bevor Sie mit der Herstellung Ihrer Holzprodukte beginnen, schneiden Sie das Holz auf die benötigte Größe zu. Dies geschieht üblicherweise durch Messen, Anzeichnen und Schneiden. Durch das Zuschneiden wird sichergestellt, dass die Abmessungen des Holzes den Konstruktionsvorgaben entsprechen und somit beim Zusammenbau präzise passen.

Die Rolle des Fräsers besteht hier speziell im Schneiden. Fräser zum Schneiden

Klassifizierung nach Griffdurchmesser

Großer Griff, kleiner Griff. Bezieht sich hauptsächlich auf den Durchmesser des Produkts selbst.

Klassifizierung nach Verarbeitungsfunktion

Je nach Bearbeitungsmethode lassen sich zwei Kategorien unterscheiden: mit und ohne Lager. Das Lager fungiert als rotierender Drehteller, der den Schnitt begrenzt. Aufgrund dieser Begrenzung sind die Schneidkanten beider Seiten des Gongfräsers für die Bearbeitung und Formgebung auf dieses Lager angewiesen.

Fräser ohne Kugellager haben im Allgemeinen eine Schneide an der Unterseite, mit der man Muster in die Mitte von Holz schneiden und gravieren kann, daher werden sie auch als Schnitzfräser bezeichnet.

Wie man den Fräser auswählt

Komponenten (am Beispiel einer Oberfräse mit Lagern)

Schaft, Klingenkörper, Hartmetall, Lager

Der lagerlose Fräser besteht aus drei Teilen: Schaft, Fräskörper und Hartmetall.

Der lagerlose Fräser besteht aus drei Teilen: Schaft, Fräskörper und Hartmetall.

Markieren:

Ein charakteristisches Merkmal von Fräsern ist die Zeichenkette, die sich typischerweise auf dem Griff befindet.

Beispielsweise lässt sich die Markierung „1/2 x6x20“ in Schaftdurchmesser, Klingendurchmesser bzw. Klingenlänge übersetzen.

Anhand dieses Logos können wir die genauen Größenangaben des Fräsers ablesen.

Die besten Oberfräsen für verschiedene Holzarten

Je nach Härte, Maserung und den Anforderungen an die abschließende Bearbeitung oder Oberflächenbehandlung des Holzes werden unterschiedliche Fräser benötigt.

Auswahl und Anwendung von Nadelholz

Routerauswahl:Für NadelholzEine Oberfräse mit gerader Kante wird empfohlen, da sie Material schnell und effektiv abtragen kann, was zu einer glatten Oberfläche führt.

Hinweis: Vermeiden Sie die Verwendung zu scharfer Werkzeuge, um ein zu starkes Abtragen des Weichholzes und damit eine Beeinträchtigung des Gravureffekts zu verhindern.

Spezielle Fräser für Hartholz:

Auswahl des Fräsers:Für HartholzAm besten wählt man einen Fräser mit einer Schneide und einer stabilen Legierungsstütze, um die Stabilität beim Fräsen zu gewährleisten.

NotizVermeiden Sie die Verwendung zu rauer Messer, da diese Hartholz beschädigen oder die Maserung verkratzen können.

Durch die Wahl des richtigen Fräsers entsprechend den Eigenschaften des Holzes können Sie Ihre Arbeitseffizienz maximieren und beste Ergebnisse beim Schnitzen und Veredeln erzielen.

Maschine

Nutzung der Maschine: Die Drehzahl der Maschine erreicht Zehntausende von Umdrehungen pro Minute.

Es wird hauptsächlich verwendet inBodengravurmaschinen(Werkzeuggriff nach unten, Drehung gegen den Uhrzeigersinn),Hänge-Router(Werkzeuggriff nach oben, Drehung im Uhrzeigersinn),tragbare Graviermaschinen und Trimmmaschinenund computergesteuerte Graviermaschinen, CNC-Bearbeitungszentren usw.

Häufig gestellte Fragen & Gründe

Späne, Hartmetallbruch oder -abfall, Bruch der Schneidkörperspitze,

Verarbeitung von Werkstückpaste, große Schwingungen und laute Geräusche

-

Chip -

Hartmetallbruch oder Abfallen -

Bruch der Schneidkörperspitze -

Verarbeitung Werkstückpaste -

große Schaukel und lauter Lärm

Chip

-

Begegnung mit harten Gegenständen während des Transports -

Die Legierung ist zu spröde. -

vom Menschen verursachte Schäden

Hartmetallbruch oder Abfallen

-

Begegnung mit harten Gegenständen während der Verarbeitung -

vom Menschen verursachte Schäden -

Die Schweißtemperatur ist zu hoch oder die Schweißnaht ist schwach -

Auf der Schweißoberfläche befinden sich Verunreinigungen.

Bruch der Schneidkörperspitze

-

Zu schnell -

Werkzeugpassivierung -

Begegnung mit harten Gegenständen während der Verarbeitung -

Unangemessene Konstruktion (tritt üblicherweise bei kundenspezifischen Fräsern auf) -

vom Menschen verursachte Schäden

Verarbeitung Werkstückpaste

-

Der Werkzeugwinkel ist klein -

Der Klingenkörper wird abgewischt. -

Werkzeuge sind stark passiviert -

Der Klebstoff- oder Ölgehalt der Verarbeitungsplatte ist zu hoch

große Schaukel und laute Geräusche

-

Unausgeglichenes dynamisches Gleichgewicht -

Das verwendete Werkzeug ist zu hoch und hat einen zu großen Außendurchmesser. -

Der Griff und der Messerkörper sind nicht konzentrisch.

Abschluss

In diesem Leitfaden zur Auswahl von Fräsern gehen wir auf die wichtigsten Aspekte der Auswahl, Verwendung und Pflege von Fräsern ein, mit dem Ziel, Holzbearbeitungsbegeisterten praktische Anleitungen und Ratschläge zu geben.

Als scharfes Werkzeug im Bereich der Holzbearbeitung beeinflusst die Leistung des Fräsers direkt den Erfolg oder Misserfolg des Projekts.

Indem wir die Rolle des Schafts, des Körpers, der Legierung und anderer Komponenten verstehen und die Markierungen auf den Fräsern interpretieren, können wir das richtige Werkzeug für verschiedene Projekte genauer auswählen.

Koocut Tools bietet Ihnen Schneidwerkzeuge.

Sollten Sie es benötigen, zögern Sie bitte nicht, uns zu kontaktieren.

Werden Sie unser Partner, um Ihren Umsatz zu maximieren und Ihr Geschäft in Ihrem Land auszubauen!

Veröffentlichungsdatum: 13. Dezember 2023

TCT-Sägeblatt

TCT-Sägeblatt HERO-Sägeblatt

HERO-Sägeblatt HERO Plattenzuschnittsäge

HERO Plattenzuschnittsäge HERO-Vorritzsägeblatt

HERO-Vorritzsägeblatt HERO Massivholz-Sägeblatt

HERO Massivholz-Sägeblatt HERO Aluminiumsäge

HERO Aluminiumsäge Nutsäge

Nutsäge Stahlprofilsäge

Stahlprofilsäge Kantenanleimsäge

Kantenanleimsäge Acrylsäge

Acrylsäge PCD-Sägeblatt

PCD-Sägeblatt PCD-Dimensionierung Sägeblatt

PCD-Dimensionierung Sägeblatt PCD-Platten-Dimensionierungssäge

PCD-Platten-Dimensionierungssäge PCD-Vorritzsägeblatt

PCD-Vorritzsägeblatt PCD-Nutsäge

PCD-Nutsäge PCD-Aluminiumsäge

PCD-Aluminiumsäge Kaltsäge für Metall

Kaltsäge für Metall Kaltsägeblatt für Eisenmetalle

Kaltsägeblatt für Eisenmetalle Trockenschnitt-Sägeblatt für Eisenmetalle

Trockenschnitt-Sägeblatt für Eisenmetalle Kaltsägemaschine

Kaltsägemaschine Bohrer

Bohrer Dübelbohrer

Dübelbohrer Durch Bohrmeißel

Durch Bohrmeißel Scharnierbohrer

Scharnierbohrer TCT-Stufenbohrer

TCT-Stufenbohrer HSS-Bohrer/Stechbeitel

HSS-Bohrer/Stechbeitel Fräser

Fräser Gerade Bits

Gerade Bits Längere gerade Bits

Längere gerade Bits TCT-Geradbohrer

TCT-Geradbohrer M16-Geradbits

M16-Geradbits TCT X-Geradbohrer

TCT X-Geradbohrer 45-Grad-Fasenfräser

45-Grad-Fasenfräser Schnitzmesser

Schnitzmesser Eckrundes Bit

Eckrundes Bit PCD-Fräsbits

PCD-Fräsbits Kantenanleimwerkzeuge

Kantenanleimwerkzeuge TCT Feintrimmschneider

TCT Feintrimmschneider TCT-Vorfräser

TCT-Vorfräser Kantenanleimsäge

Kantenanleimsäge PCD-Feintrimmer

PCD-Feintrimmer PCD-Vorfräser

PCD-Vorfräser PCD-Kantenanleimsäge

PCD-Kantenanleimsäge Sonstige Werkzeuge und Zubehör

Sonstige Werkzeuge und Zubehör Bohradapter

Bohradapter Bohrfutter

Bohrfutter Diamantschleifscheibe

Diamantschleifscheibe Hobelmesser

Hobelmesser