Mi a probléma az élzárással?

Az élzárás mind az eljárásra, mind az anyagcsíkra vonatkozik, amelyet esztétikus díszítés létrehozására használnak rétegelt lemez, forgácslap vagy MDF befejezetlen szélei körül. Az élzárás növeli a különféle projektek, például a szekrények és a munkalapok tartósságát, kiváló minőségű megjelenést kölcsönözve nekik.

Az élzárófóliázás sokoldalú ragasztófelvitelt igényel. A szoba hőmérséklete, valamint az aljzat hőmérséklete is befolyásolja a tapadást. Mivel az élzárófóliák sokféle anyagból készülnek, fontos olyan ragasztót választani, amely sokoldalú és képes különféle aljzatokhoz ragasztani.

A melegragasztó egy többcélú ragasztó, amelyet széles körben alkalmaznak, és gyakorlatilag minden élzáráshoz alkalmas, beleértve a PVC-t, melamint, ABS-t, akrilt és fa furnérokat is. A melegragasztó nagyszerű választás, mert megfizethető, ismételten újraolvasztható, és könnyen kezelhető. A melegragasztós élzárás egyik hátránya, hogy ragasztási varratok keletkeznek.

Ha azonban a ragasztási varratok egyértelműen láthatók, előfordulhat, hogy a berendezést nem sikerült megfelelően hibakeresni. Három fő részből áll: az előmaró rész, a gumihenger egység és a nyomóhenger egység.

1. Rendellenesség az előmaró szerszámrészben

-

Ha az előmart lap alapfelülete bordázott, és a ragasztó egyenetlenül van felhordva, olyan hibák keletkezhetnek, mint a túlzott ragasztócsíkok. Az előmaró megfelelő működését úgy ellenőrizhetjük, hogy kikapcsoljuk az összes egységet, és csak az előmarót kapcsoljuk be. Az MDF előmarása után ellenőrizzük, hogy a lap felülete sík-e. -

Ha az előmart lemez egyenetlen, a megoldás egy új előmaróval való cseréje.

2. A gumihenger egység rendellenes.

-

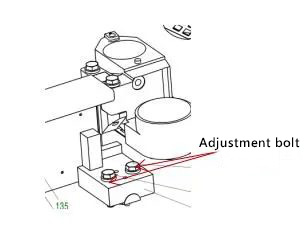

Lehetséges, hogy a gumibevonó henger és a lemez alapfelülete közötti merőlegességben hiba van. A merőlegességet derékszögű vonalzóval mérheti. -

Ha a hiba nagyobb, mint 0,05 mm, ajánlott az összes marószerszámot kicserélni. Amikor a ragasztóbevonatot ipari hő éri, a hőmérséklete akár 180 °C is lehet, és puszta kézzel nem lehet megérinteni. A legegyszerűbb ellenőrzési mód, ha keresünk egy MDF darabot, a ragasztó mennyiségét minimálisra állítjuk, és megnézzük, hogy a ragasztott végfelület felül és alul egyenletes-e. A csavarok beállításával végezzünk apró korrekciókat, hogy a teljes végfelületet egyenletesen lehessen felvinni a lehető legkisebb mennyiségű ragasztóval.

3. A nyomókerék egység rendellenes

-

A nyomókerék felületén ragasztómaradványok maradtak, és a felület egyenetlen, ami gyenge préshatást eredményez. Időben meg kell tisztítani, majd ellenőrizni kell, hogy a légnyomás és a nyomókerék normális-e. -

A nyomókerék függőleges beállításának hibái szintén rossz élzáráshoz vezethetnek. A nyomókerék függőleges beállításához azonban először meg kell győződni arról, hogy a deszka alapfelülete sík.

Az élzárás minőségét befolyásoló egyéb leggyakoribb tényezők

1, Felszerelési probléma

Mivel az élzáró gép motorja és a pálya nem tud jól együttműködni, a pálya működés közben instabil, az élzáró csíkok nem illeszkednek tökéletesen az élhez. A ragasztó hiányát vagy az egyenetlen bevonatot gyakran a ragasztó nyomórúd okozza, amely nem működik jól a szállítószalag lánctalppal. Ha a vágószerszámok és az élletörő szerszámok nincsenek megfelelően beállítva, az nemcsak plusz munkát igényel, hanem a vágás minőségét is nehéz garantálni.

Röviden, a berendezések üzembe helyezésének, javításának és karbantartásának gyenge színvonala miatt a minőségi problémák tartósak lesznek. A vágószerszámok tompa pengéje közvetlenül befolyásolja a végek és a vágás minőségét is. A berendezés által megadott vágási szög 0 ~ 30° között van, az általános gyártásban választott vágási szög pedig 20°. A vágószerszám tompa pengéje a felületi minőség romlásához vezet.

2, A munkadarab

A munkadarab anyagaként használt műfa vastagságbeli eltérése és síklapúsága miatt előfordulhat, hogy nem éri el a szabványokat. Ez megnehezíti a nyomógörgő kerekei és a szállítószalag felülete közötti távolság beállítását. Ha a távolság túl kicsi, az túl nagy nyomást okoz, és a szalagok elválnak a munkadarabtól. Ha a távolság túl nagy, a lemez nem lesz összenyomva, és a szalagok nem lesznek szorosan a szélükhöz rögzítve.

3, Élvédő csíkok

Az élzáró csíkok többnyire PVC-ből készülnek, amelyet nagymértékben befolyásolhat a környezet. Télen a PVC csíkok keménysége megnő, ami a ragasztó tapadásának csökkenéséhez vezet. A hosszabb tárolási idővel a felület öregszik; a ragasztó szilárdsága csökken. A kis vastagságú papírcsíkok esetében a nagy szilárdság és az alacsony vastagság (például 0,3 mm) miatt egyenetlen vágások, elégtelen kötési szilárdság és gyenge vágási teljesítmény jelentkezik. Ezért az olyan problémák, mint az élzáró csíkok nagyfokú selejtezése és a magas utómunkálati arány, komoly problémák.

4, Szobahőmérséklet és géphőmérséklet

Amikor a beltéri hőmérséklet alacsony, a munkadarab áthalad az élzárógépen, a hőmérséklete nem emelhető gyorsan, ugyanakkor a ragasztó túl gyorsan lehűl, ami megnehezíti a kötés befejezését. Ezért a beltéri hőmérsékletet 15 °C felett kell tartani. Szükség esetén az élzárógép alkatrészeit a munka megkezdése előtt elő lehet melegíteni (az élzárózási folyamat elején elektromos fűtőtestet lehet beépíteni). Ugyanakkor a ragasztónyomórúd fűtési hőmérsékletének meg kell egyeznie vagy magasabbnak kell lennie annál a hőmérsékletnél, amelyen az olvadékragasztó teljesen meg tud olvadni.

5, Etetési sebesség

A modern automata élzárógépek adagolási sebessége általában 18 ~ 32 m/perc. Egyes nagysebességű gépek elérhetik a 40 m/percet vagy annál nagyobb sebességet, míg a kézi íves élzárógépek adagolási sebessége mindössze 4 ~ 9 m/perc. Az automata élzárógép adagolási sebessége az élzáró szilárdságától függően állítható. Ha az adagolási sebesség túl magas, a termelési hatékonyság magas, de az élzáró szilárdsága alacsony lesz.

A mi felelősségünk a helyes élzárás. De tudnod kell, hogy továbbra is vannak döntéseid, amelyeket meg kell hoznod az élzárási lehetőségek értékelésekor.

Miért válassza a HERO előmarót?

-

Különféle anyagok feldolgozására képes. A fő feldolgozási anyagok a tömör karton, a forgácslap, a rétegelt lemez, a farostlemez stb. -

A penge importált gyémánt anyagból készült, és a fogak kialakítása tökéletesen illeszkedik. -

Független és gyönyörű csomagolás dobozzal és szivaccsal belül, amely védelmet nyújt a szállítás során. -

Hatékonyan megoldja a keményfém vágó nem tartós és súlyos kopásából eredő hibákat. Jelentősen javíthatja a termék megjelenését. Hosszú élettartamot biztosít. -

Nincs feketedés, nincs éltöredezés, a fogkialakítás tökéletes megjelenése, teljes mértékben összhangban a feldolgozási technológiával. -

Több mint 20 éves tapasztalattal rendelkezünk, és teljes körű értékesítés előtti és utáni szolgáltatásokat nyújtunk. -

Kiváló vágási minőség rostokat tartalmazó faalapú anyagokban.

Közzététel ideje: 2024. márc. 1.

TCT fűrészlap

TCT fűrészlap HERO méretre vágott fűrészlap

HERO méretre vágott fűrészlap HERO Panelméretező fűrész

HERO Panelméretező fűrész HERO pontozó fűrészlap

HERO pontozó fűrészlap HERO tömörfa fűrészlap

HERO tömörfa fűrészlap HERO alumínium fűrész

HERO alumínium fűrész Hornyolófűrész

Hornyolófűrész Acélprofilfűrész

Acélprofilfűrész Élszalagfűrész

Élszalagfűrész Akril fűrész

Akril fűrész PCD fűrészlap

PCD fűrészlap PCD méretű fűrészlap

PCD méretű fűrészlap PCD panelméretező fűrész

PCD panelméretező fűrész PCD pontozó fűrészlap

PCD pontozó fűrészlap PCD hornyolófűrész

PCD hornyolófűrész PCD alumínium fűrész

PCD alumínium fűrész PCD farostlemez fűrész

PCD farostlemez fűrész Hideg fűrész fémhez

Hideg fűrész fémhez Hideg fűrészlap vasfémekhez

Hideg fűrészlap vasfémekhez Száraz vágófűrészlap vasfémekhez

Száraz vágófűrészlap vasfémekhez Hidegfűrészgép

Hidegfűrészgép Fúrófejek

Fúrófejek Tipli fúrófejek

Tipli fúrófejek Fúrófejeken keresztül

Fúrófejeken keresztül Csuklófúrók

Csuklófúrók TCT lépcsős fúrófejek

TCT lépcsős fúrófejek HSS fúrófejek/hornyolófejek

HSS fúrófejek/hornyolófejek Marófejek

Marófejek Egyenes bitek

Egyenes bitek Hosszabb egyenes bitek

Hosszabb egyenes bitek TCT egyenes bitek

TCT egyenes bitek M16 egyenes bitek

M16 egyenes bitek TCT X egyenes bitek

TCT X egyenes bitek 45 fokos letörésmaró

45 fokos letörésmaró Faragófej

Faragófej Sarok kerek bit

Sarok kerek bit PCD marófejek

PCD marófejek Élzáró szerszámok

Élzáró szerszámok TCT finomvágó vágó

TCT finomvágó vágó TCT előmaró

TCT előmaró Élszalagfűrész

Élszalagfűrész PCD finomvágó vágó

PCD finomvágó vágó PCD előmaró

PCD előmaró PCD élszalagfűrész

PCD élszalagfűrész Egyéb szerszámok és kiegészítők

Egyéb szerszámok és kiegészítők Fúróadapterek

Fúróadapterek Fúrótokmányok

Fúrótokmányok Gyémánt homokkorong

Gyémánt homokkorong Gyalukések

Gyalukések