Металл кесүү жөнүндө бизде аны кесүү үчүн көптөгөн куралдар бар. Бирок алардын ортосундагы айырманы билесизби?

Бул жерде сиз өткөрүп жибере албай турган кээ бир билимдер!

Мазмуну

-

Муздак араа негиздери

-

Салттуу жылмалоо дөңгөлөктөрү жана кесүү маалыматтары менен салыштыруу

-

Муздак арааны колдонуу жана орнотуу жөнүндө КБС

-

Корутунду

Муздак араа негиздери

Муздак араа, же металл муздак араа, металл тегерек араа станокторду кесүү процессинин кыскартылышы. Металл араалоо процессинде араа тилкеси кесилгенде пайда болгон жылуулук араа тиштери аркылуу пилонго өтөт, ал эми араа менен кесилген кескич муздак кармалат, ошондуктан аны муздак араа деп аташат.

1. Муздак араа кесүү өзгөчөлүктөрү

Даярдалуучу бөлүктүн жогорку тактыгы, беттин жакшы тегиздиги, кийинки процесстин кайра иштетүү интенсивдүүлүгүн эффективдүү төмөндөтөт;

Fast иштетүү ылдамдыгы, натыйжалуу өндүрүштүн натыйжалуулугун жогорулатуу;

автоматташтыруу жогорку даражасы, бир адам натыйжалуу эмгек чыгымдарын азайтуу, бир нече жабдууларды иштей алат;

Даярдык деформацияны жана ички уюштурууну өзгөртүүгө алып келбейт;

Аралоо процессинде учкундар, чаңдар жана ызы-чуулар аз.

2: Аралоонун максаты

Араалоонун максаты - жогорку сапаттагы кесүү эффектине жетишүү

Андан кийин жогорудагы принциптерге таянып, формуланы түзө алабыз.

Жакшы араа эффектиси = профессионалдуу шайкеш кесүүчү жабдуулар + жогорку сапаттагы араа тилкеси + туура кесүү колдонмонун параметрлери

Бул формулага көз каранды, ошондуктан биз араа эффектин 3 жагынан башкара алабыз.

3: Металл муздак араа - Common иштетүү материалдар

Иштелуучу кесүүчү материалдар:

Канал болот , I-нур , тегерек болот арматура , болот түтүк , алюминий эритмеси

Иштетилбеген кесүүчү материалдар:

Дат баспас болот (атайын арааны талап кылат) Темир зым Өчтүрүлгөн жана чыңдалган болот

Бул кесүүгө мүмкүн болгон кээ бир жалпы материалдар жана кесип мүмкүн эмес

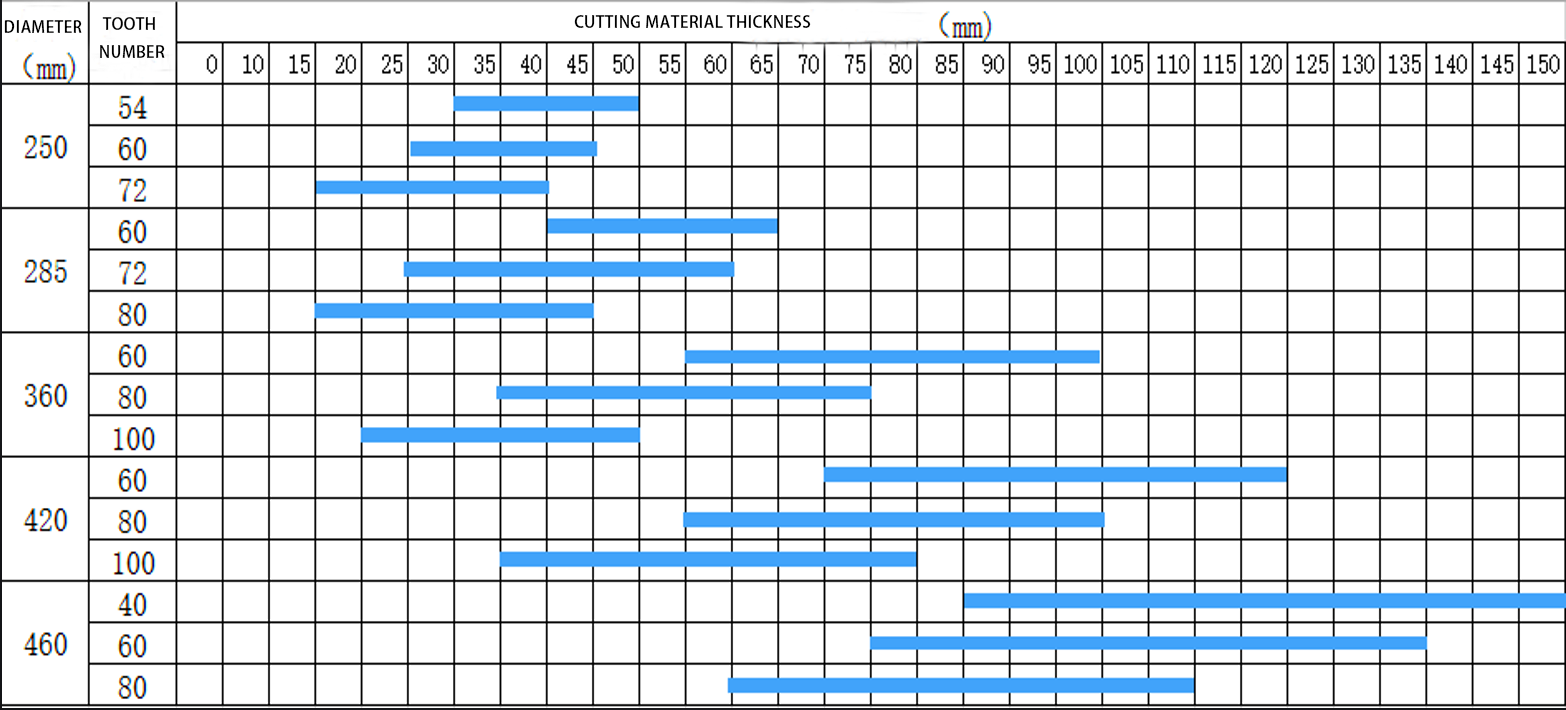

Ошол эле учурда, металл муздак араа тилкелеринин өлчөмүн тандоо да кесүүчү материалдын калыңдыгына негизделиши керек.

Төмөнкү таблицадагыдай.

Салттуу жылмалоо дөңгөлөктөрү жана кесүү маалыматтары менен салыштыруу

Жылмалоочу дөңгөлөк диск

Кесүүчү диск майдалоочу дөңгөлөккө таандык. Ал кадимки болотту, дат баспас болоттон жана металл эмес материалдарды кесүү үчүн абразивдик жана байланыштыргыч чайырдан жасалган. Ал чайыр кесүүчү диск жана алмаз кесүүчү диск болуп бөлүнөт.

Айнек буласын жана чайырды бекемделген бириктирүүчү материалдар катары колдонуу, ал жогорку чыңалууга, таасирге жана ийилүүгө каршы күчкө ээ жана кадимки болоттон, дат баспас болоттон жана металл эместен өндүрүүдө жана жабууда кеңири колдонулат.

Бирок майдалоочу дөңгөлөк дисктерин адамдар колдонушат. Кеп кемчиликтер бар, алардан баш тартууга болбойт.

Металл кесүүчү муздак араалар бул оору чекиттерин абдан жакшы чечет.

Кийинкиде биз төмөнкү маселелерди талкуулайбыз.

1 Коопсуздук

Майдалоочу диск: потенциалдуу коопсуздук коркунучу. Операторлор иш жүзүндө кесүү процессинде майдалоочу дөңгөлөк дискинен көптөгөн бөлүкчөлөрдү дем алып, ден соолук көйгөйлөрүн жаратып, өрт коркунучун жаратышы мүмкүн. Кесүүчү материалдарда чоң учкундар пайда болот.

Ошол эле учурда жылмалоочу дөңгөлөктүн барагы оңой сынып, кызматкерлердин коопсуздугуна жашыруун коркунуч жаратат.

Өндүрүштөгү жылмалоочу дөңгөлөктөрдүн бычактары туруктуу сапатка ээ болушу керек жана эч кандай кемчиликтери болбошу керек, анткени араанын сыныгы майда мүчүлүштүктөрдөн улам болушу мүмкүн. Сынгандан кийин элге зыяны тийет.

Кесүү процессинде туура эмес формалар же жаракалар бар-жогуна дайыма көңүл буруу керек. Кандайдыр бир кырдаал жаралса, дароо колдонууну токтотуп, майдалоочу дөңгөлөктү алмаштыруу керек.

Суук араа: чаң жок жана кесүү учурунда учкун азыраак. Коопсуздук коркунучу аз. Операторлор аны ишенимдүү колдоно алышат. Мында муздак араалардын сапаты жана катуулугу жылмалоочу дөңгөлөктөр менен салыштырганда бир топ жакшырган.

Кесүү мөөнөтү майдалоочу дисктерге караганда алда канча узун.

2 Кесүү сапаты

Майдалоочу дөңгөлөк кесүүчү дисктин кесүү эффективдүүлүгү төмөн жана ал тапшырманы аткаруу үчүн көбүнчө бир нече кесүүнү талап кылат. Мындан тышкары, майдалоочу дөңгөлөктүн кесүү тактыгы салыштырмалуу төмөн, ал эми жогорку тактыктагы кесүү муктаждыктарын канааттандыруу кыйын.

Кайра иштетүүнүн эффективдүүлүгү төмөн, жалпы наркы жогору, ал эми иштетилген майдалоочу дөңгөлөктүн жана кесүүчү идиштин жогорку ылдамдыкта айланышынын натыйжасында чаң жана ызы-чуу көп болгондуктан, оператордун эмгек сыйымдуулугу жогору.

Кесүүчү материалдын кесилишинин түсү бузулуп, тегиздиги начар.

Жалпысынан алганда, бычактын тиштери канчалык аз болсо, ошончолук бат кесилет, бирок кесүү да ошончолук орой болот. Эгер сиз тазараак, так кесүүнү кааласаңыз, анда тиштери көп бычакты тандаңыз.

Cold Saw Blade:

Муздак кесүү: металлды муздак кесүү учурунда пайда болгон температура салыштырмалуу төмөн, бул кесүүчү аймактагы термикалык деформацияны жана материалдын катууланышын азайтат.

Smooth Cuts: Салттуу термикалык кесүү ыкмалары менен салыштырганда, металл муздак араа кийинки кайра иштетүү зарылдыгын азайтуу, жалпак кесип чыгарат.

Тактык: Муздак кесүү технологиясын колдонуунун аркасында металл муздак араа так кесүү өлчөмдөрүн жана тегиз кесүүчү беттерди камсыздай алат.

Натыйжалуу кесүү: Металл муздак араа өндүрүштүн натыйжалуулугун жогорулатуу үчүн жогорку ылдамдыкта айлануучу араа тилкелери менен тез кесип алат. Бул муздак арааны жогорку көлөмдөгү өндүрүш жана тез арада жеткирүү сыяктуу кырдаалдарда эң сонун кылат.

Муздак кесүү дагы азыраак энергия керектөөнү жана айлана-чөйрөнү булгады. Муздак араалар жылуулукту азайтуу үчүн майлоочу майларды колдонгондуктан, алар ысык араага караганда азыраак энергия керектешет. Ошол эле учурда муздак арааны кесүү процессинде ачык түтүн жана зыяндуу газдар чыкпайт, бул айлана-чөйрөнүн булганышын азайтат.

Кесүүчү материал, кесилиши жалпак, вертикалдуу, бурчтары жок.

Жогорку сапаттагы материалдарды колдонуңуз, соккуга туруштук бербеңиз, тишиңизди сындырбаңыз

3: Маалыматтарды кесүү

Жалпак болот 1см*8см, 6 секунд Подшипник болот 6см, 11 секунд

Square Steel 2см*4см, 3 секундАрматура 3,2 смl,3 секунд

Тегерек болот 5см, 10 секунд

Суук араа50 мм тегерек болотту иштетүү үчүн болгону 10 секунд талап кылынат.

Майдалоочу дөңгөлөк кесүүчү диск 50 тегерек болотту иштетүү үчүн 50 секунддан ашык убакытты талап кылат жана каршылык барган сайын чоңоюп баратат.

Муздак арааны колдонуу жана орнотуу жөнүндө КБС

Көп берилүүчү суроолор

1: араа тескери. Майдалоочу дөңгөлөк үчүн багыт талап кылынбайт жана кургак кесүүчү муздак арааны тескери колдонууга болбойт.

2: Жабдуу иш ылдамдыгына жеткенге чейин аралай баштайт.

3: Дайындаманы кысып туруп кесүү же башка мыйзамсыз операцияларды өзүм билемдик менен бекитүү.

4: Аны кесүүдө бир калыпта эмес ылдамдыкта колдонуңуз, натыйжада кесилишинин натыйжалары канааттандырарлык эмес.

5: кесүү курчтугу жетишсиз болгондо, арааны өз убагында алып салыңыз, аны оңдоңуз жана кесүү мөөнөтүн узартыңыз.

Аралагычты орнотуу талаптары

-

Араа тилкесин этияттык менен колдонуу керек жана бычактын четине зыян келтирбөө үчүн же араанын корпусунун деформациясын болтурбоо үчүн бөтөн нерселер менен кагылбашы керек. -

Араа тилкесин орнотуудан мурун, алардын тегиздигин камсыз кылуу үчүн жабдуулардын ички жана тышкы фланецтеринин эскирбестигин жана бүдүрчөлөрүнүн жоктугун ырасташыңыз керек. -

Зым щеткасынын эскирүү абалын ырастаңыз жана тууралаңыз. Эгерде эскирүү өтө көп болсо, аны убагында алмаштырыңыз (зым щетка чипти кетирүүдө маанилүү роль ойнойт). -

Жабдуу шпиндельдин, зым щеткасынын, кысуу блогунун, фланецтин жана коргоочу капкактын бурчтарындагы май тактарын жана темир калдыктарын эч кандай бөтөн зат калбашы үчүн тазалаңыз. -

Араа тилкесин орноткондон кийин жана бурамаларды бекемдөөдөн мурун, позициялоочу тешик менен жайгаштыруучу төөнөгүчтүн ортосундагы боштукту жоюу жана араанын тиштери жаралбаш үчүн, арааны карама-каршы багытта тартыңыз. -

Гайка бекитилип калганын ырастагандан кийин, машинанын капкагын жаап, күйүүчү майдын инжектордук ачкычын күйгүзүңүз (майдын көлөмү жетиштүү болушу керек), 2 мүнөткө жакын бош туруп, станокту токтотуп, араа тилкесинин бетинде чийилген же ысып кеткендигин текшериңиз. Нормалдуу өндүрүш эч кандай бузулуулар болбогондо гана жүргүзүлүшү мүмкүн. -

Кесүүчү материалдын өзгөчөлүктөрүнө жараша акылга сыярлык кесүү параметрлерин тандаңыз. Негизи кесүү кыйын болгон материалдар үчүн кесүү ылдамдыгы жана берүү ылдамдыгы ашыкча болбошу керек. -

Араалоодо араалоонун нормалдуубу же жокпу, араалоо үнүнө, материалдын кесилген бетине жана темир талкандардын тармал формасына байкоо жүргүзүү менен баалаңыз. -

Жаңы араа тилкеси менен кесүүдө, араа тилкесинин туруктуулугун камсыз кылуу максатында, кесүү параметрлерин баштапкы кесүү учурунда нормалдуу ылдамдыктын болжол менен 80% га чейин жайлатууга болот (аспапты иштетүү стадиясы деп аталат), ал эми араа кесүү белгилүү бир убакыттан кийин кадимки кесүүгө кайтып келет. ылдамдыгын кесип.

Корутунду

Металл иштетүү араа тармагында салыштырмалуу татаал иштетүү ыкмасы болуп саналат. Кайра иштетилген продукциянын өзгөчөлүктөрүнөн улам, араа тилкелерин долбоорлоодо, даярдоодо жана колдонууда жогорку талаптар жана жогорку стандарттар аныкталат.

Мурунку араа тилкелери менен салыштырганда, муздак араа кээ бир көйгөйлөрдү жакшы чечти, жана өзүнүн жогорку кесүү эффективдүүлүгү.

Cold араа келечекте металл иштетүү жана кесүү боюнча тренд продукт болуп саналат.

Биз сизге туура кесүүчү шаймандарды берүүгө дайым даярбыз.

Тегерек араа тилкелерин жеткирүүчү катары биз премиум товарларды, өнүм боюнча кеңештерди, кесипкөй тейлөөнү, ошондой эле жакшы бааны жана сатуудан кийинки өзгөчө колдоону сунуштайбыз!

https://www.koocut.com/ сайтында.

Чекти бузуп, кайраттуулук менен алга умтулуңуз! Бул биздин ураан.

Посттун убактысы: 01-01-2023

TCT Saw Blade

TCT Saw Blade HERO өлчөмдүү араа

HERO өлчөмдүү араа HERO панелинин өлчөмүн аныктоочу араа

HERO панелинин өлчөмүн аныктоочу араа HERO Scoring Saw Blade

HERO Scoring Saw Blade HERO катуу жыгачтан жасалган араа

HERO катуу жыгачтан жасалган араа HERO алюминий араа

HERO алюминий араа Grooving Saw

Grooving Saw Болот профиль араа

Болот профиль араа Edge Bander Saw

Edge Bander Saw Акрил араа

Акрил араа PCD араа бычагы

PCD араа бычагы PCD өлчөмдүү араа бычагы

PCD өлчөмдүү араа бычагы PCD панелинин өлчөмүн аныктоочу араа

PCD панелинин өлчөмүн аныктоочу араа PCD Scoring Saw Blade

PCD Scoring Saw Blade PCD оюгуч араа

PCD оюгуч араа PCD алюминий араа

PCD алюминий араа PCD Fiberboard араа

PCD Fiberboard араа Металл үчүн муздак араа

Металл үчүн муздак араа Кара металл үчүн муздак араа

Кара металл үчүн муздак араа Кара металл үчүн кургак кесилген араа

Кара металл үчүн кургак кесилген араа Муздак араа машинасы

Муздак араа машинасы Бургулоочу учтар

Бургулоочу учтар Дубель бургулары

Дубель бургулары Бургулоочу биттер аркылуу

Бургулоочу биттер аркылуу Шарнир бургулоочу биттери

Шарнир бургулоочу биттери TCT Кадам бургулоо биттери

TCT Кадам бургулоо биттери HSS бургулоо биттери/көп биттери

HSS бургулоо биттери/көп биттери Маршрутизатор биттери

Маршрутизатор биттери Түз бит

Түз бит Узунураак түз биттер

Узунураак түз биттер TCT түз биттери

TCT түз биттери M16 түз биттери

M16 түз биттери TCT X түз биттери

TCT X түз биттери 45 градус фаска бит

45 градус фаска бит Carving Bit

Carving Bit Corner Round Bit

Corner Round Bit PCD роутер биттери

PCD роутер биттери Edge Banding Tools

Edge Banding Tools TCT жакшы кыркуучу кескич

TCT жакшы кыркуучу кескич TCT алдын ала фрезер

TCT алдын ала фрезер Edge Bander Saw

Edge Bander Saw PCD жакшы кыркуучу кескич

PCD жакшы кыркуучу кескич PCD алдын ала фрезер

PCD алдын ала фрезер PCD Edge бандер араа

PCD Edge бандер араа Башка куралдар жана аксессуарлар

Башка куралдар жана аксессуарлар Бургулоочу адаптер

Бургулоочу адаптер Бургулоочу патрон

Бургулоочу патрон Diamond Sand Wheel

Diamond Sand Wheel Планер бычактар

Планер бычактар