ແມ່ນຫຍັງທີ່ເປັນບັນຫາກັບແຖບຂອບ?

Edgebanding ໝາຍ ເຖິງທັງຂະບວນການແລະເສັ້ນດ່າງຂອງວັດສະດຸທີ່ໃຊ້ໃນການສ້າງຄວາມສະ ໜິດ ສະ ໜົມ ອ້ອມຮອບຂອບຂອງໄມ້ອັດ, ກະດານອະນຸພາກຫຼື MDF. Edgebanding ເພີ່ມຄວາມທົນທານຂອງຫຼາຍໆໂຄງການເຊັ່ນ: ຕູ້ແລະ countertops, ໃຫ້ພວກເຂົາມີລັກສະນະທີ່ມີຄຸນນະພາບ, ສູງ.

Edgebanding ຮຽກຮ້ອງໃຫ້ມີຄວາມຄ່ອງແຄ້ວໃນແງ່ຂອງການນໍາໃຊ້ກາວ. ອຸນຫະພູມຂອງຫ້ອງ, ເຊັ່ນດຽວກັນກັບຊັ້ນໃຕ້ດິນ, ຜົນກະທົບຕໍ່ການຍຶດຫມັ້ນ. ເນື່ອງຈາກ edgebanding ແມ່ນຜະລິດຈາກວັດສະດຸທີ່ແຕກຕ່າງກັນຫຼາຍ, ມັນເປັນສິ່ງສໍາຄັນທີ່ຈະເລືອກເອົາກາວທີ່ສະຫນອງຄວາມຍືດຫຍຸ່ນແລະຄວາມສາມາດໃນການຜູກມັດກັບຊະນິດຂອງ substrates.

ກາວຮ້ອນແມ່ນເປັນກາວອະເນກປະສົງທີ່ໃຊ້ໃນຫຼາກຫຼາຍຂອງການນໍາໃຊ້ແລະເຫມາະສົມສໍາລັບເກືອບທັງຫມົດແຖບຂອບລວມທັງ PVC, melamine, ABS, acrylic ແລະ veneer ໄມ້. ການລະລາຍຮ້ອນແມ່ນເປັນທາງເລືອກທີ່ດີເນື່ອງຈາກວ່າມັນມີລາຄາບໍ່ແພງ, ມັນສາມາດ re-melted ຫຼາຍຄັ້ງ, ແລະງ່າຍທີ່ຈະເຮັດວຽກກັບ. ຫນຶ່ງໃນຂໍ້ເສຍຂອງການປະທັບຕາຂອບກາວຮ້ອນແມ່ນບໍ່ມີ seams ກາວ.

ຢ່າງໃດກໍຕາມ, ຖ້າຫາກວ່າ seams ກາວແມ່ນຈະແຈ້ງ, ມັນອາດຈະວ່າອຸປະກອນບໍ່ໄດ້ຮັບການ debugged ຢ່າງຖືກຕ້ອງ. ມີສາມພາກສ່ວນຕົ້ນຕໍ: ພາກສ່ວນເຄື່ອງຕັດທາງສ່ວນຫນ້າຂອງ milling, ຫນ່ວຍບໍລິການ roller ຢາງແລະຫນ່ວຍ roller ຄວາມກົດດັນ.

1. ຄວາມຜິດປົກກະຕິໃນສ່ວນເຄື່ອງຕັດກ່ອນເຄື່ອງ

-

ຖ້າພື້ນຜິວຂອງກະດານກ່ອນສີມີສັນແລະກາວຖືກ ນຳ ໃຊ້ບໍ່ສະ ໝໍ່າ ສະ ເໝີ, ຂໍ້ບົກພ່ອງເຊັ່ນ: ສາຍກາວຫຼາຍເກີນໄປຈະເກີດຂື້ນ. ວິທີທີ່ຈະກວດເບິ່ງວ່າເຄື່ອງຕັດກ່ອນໂຮງສີແມ່ນປົກກະຕິແມ່ນປິດເຄື່ອງທັງ ໝົດ ແລະເປີດເຄື່ອງຕັດກ່ອນ milling ເທົ່ານັ້ນ. ຫຼັງຈາກສີ MDF ກ່ອນ, ໃຫ້ສັງເກດເບິ່ງວ່າພື້ນຜິວຂອງກະດານແມ່ນຮາບພຽງ. -

ຖ້າແຜ່ນກ່ອນ milled ແມ່ນບໍ່ສະເຫມີກັນ, ການແກ້ໄຂແມ່ນເພື່ອທົດແທນມັນດ້ວຍເຄື່ອງຕັດກ່ອນ milling ໃຫມ່.

2. ຫນ່ວຍງານມ້ວນຢາງແມ່ນຜິດປົກກະຕິ.

-

ອາດຈະມີຄວາມຜິດພາດໃນ perpendicularity ລະຫວ່າງ roller ເຄືອບຢາງແລະພື້ນຜິວຂອງແຜ່ນໄດ້. ທ່ານສາມາດນໍາໃຊ້ໄມ້ບັນທັດສີ່ຫລ່ຽມເພື່ອວັດແທກ perpendicularity ໄດ້. -

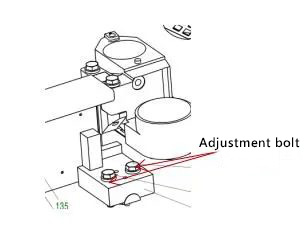

ຖ້າຄວາມຜິດພາດມີຂະຫນາດໃຫຍ່ກວ່າ 0.05 ມມ, ແນະນໍາໃຫ້ປ່ຽນເຄື່ອງຕັດເຄື່ອງຕັດທັງຫມົດ. ເມື່ອສະລອຍນ້ໍາເຄືອບກາວຢູ່ພາຍໃຕ້ຄວາມຮ້ອນອຸດສາຫະກໍາ, ອຸນຫະພູມສູງເຖິງ 180 ° C ແລະບໍ່ສາມາດແຕະດ້ວຍມືເປົ່າໄດ້. ວິທີທີ່ງ່າຍທີ່ສຸດທີ່ຈະກວດສອບແມ່ນຊອກຫາຊິ້ນສ່ວນຂອງ MDF, ປັບປະລິມານຂອງກາວໃຫ້ຫນ້ອຍທີ່ສຸດ, ແລະເບິ່ງວ່າຫນ້າດິນທີ່ຕິດກາວແມ່ນຂຶ້ນແລະລົງ. ເຮັດການປັບເລັກນ້ອຍໂດຍການປັບ bolts ເພື່ອໃຫ້ໃບຫນ້າປາຍທັງຫມົດສາມາດຖືກນໍາໃຊ້ຢ່າງເທົ່າທຽມກັນດ້ວຍຈໍານວນກາວນ້ອຍທີ່ສຸດ.

3. ຫນ່ວຍບໍລິການລໍ້ຄວາມກົດດັນແມ່ນຜິດປົກກະຕິ

-

ມີຮອຍກາວທີ່ຕົກຄ້າງຢູ່ດ້ານຂອງລໍ້ຄວາມກົດດັນ, ແລະຫນ້າດິນບໍ່ສະເຫມີກັນ, ເຊິ່ງຈະເຮັດໃຫ້ເກີດການກົດດັນທີ່ບໍ່ດີ. ມັນຈໍາເປັນຕ້ອງເຮັດຄວາມສະອາດໃຫ້ທັນເວລາ, ແລະຫຼັງຈາກນັ້ນກວດເບິ່ງວ່າຄວາມກົດດັນອາກາດແລະລໍ້ຄວາມກົດດັນແມ່ນປົກກະຕິ. -

ຄວາມຜິດພາດໃນແນວຕັ້ງຂອງລໍ້ກົດຍັງຈະນໍາໄປສູ່ການປະທັບຕາຂອງຂອບທີ່ບໍ່ດີ. ຢ່າງໃດກໍ່ຕາມ, ກ່ອນອື່ນ ໝົດ ທ່ານຕ້ອງຢືນຢັນວ່າພື້ນຜິວຂອງກະດານແມ່ນຮາບພຽງກ່ອນທີ່ຈະປັບແນວຕັ້ງຂອງລໍ້ກົດ.

ປັດໃຈທົ່ວໄປອື່ນໆທີ່ມີຜົນກະທົບຕໍ່ຄຸນນະພາບຂອງແຖບຂອບ

1, ອຸປະກອນບັນຫາ

ເນື່ອງຈາກວ່າເຄື່ອງຈັກຂອງເຄື່ອງ banding edge ແລະຕິດຕາມບໍ່ສາມາດຮ່ວມມືໄດ້ດີ, ຕິດຕາມບໍ່ຫມັ້ນຄົງໃນລະຫວ່າງການປະຕິບັດງານ, ຫຼັງຈາກນັ້ນແຖບແຖບແຂບຈະບໍ່ເຫມາະກັບຂອບຢ່າງສົມບູນ. ການຂາດກາວຫຼືການເຄືອບບໍ່ສະຫມໍ່າສະເຫມີແມ່ນເກີດມາຈາກ rod ຄວາມກົດດັນ gluing ທີ່ບໍ່ໄດ້ຮ່ວມມືດີກັບ pad ລະບົບຕ່ອງໂສ້ conveyor. ຖ້າເຄື່ອງມືຕັດຕັດແລະເຄື່ອງມືຕັດຜົມບໍ່ຖືກປັບໃຫ້ຖືກຕ້ອງ, ບໍ່ພຽງແຕ່ຕ້ອງການແຮງງານພິເສດ, ແລະຄຸນນະພາບຂອງການຕັດແມ່ນຍາກທີ່ຈະຮັບປະກັນ.

ໃນສັ້ນ, ເນື່ອງຈາກລະດັບທີ່ບໍ່ດີຂອງຄະນະກໍາມະການ, ການສ້ອມແປງແລະການບໍາລຸງຮັກສາອຸປະກອນ, ບັນຫາດ້ານຄຸນນະພາບຈະແກ່ຍາວໄປ. ການຂັດຂອງເຄື່ອງມືຕັດຍັງສົ່ງຜົນກະທົບຕໍ່ຄຸນນະພາບຂອງປາຍແລະການຕັດໂດຍກົງ. ມຸມຕັດທີ່ໃຫ້ໂດຍອຸປະກອນແມ່ນຢູ່ລະຫວ່າງ 0 ~ 30 °, ແລະມຸມຕັດທີ່ເລືອກໃນການຜະລິດທົ່ວໄປແມ່ນ 20 °. ແຜ່ນໃບຄ້າຍຄືຂອງເຄື່ອງມືຕັດຈະເຮັດໃຫ້ຄຸນນະພາບຂອງຫນ້າດິນຫຼຸດລົງ.

2, ຊິ້ນວຽກ

ໄມ້ທີ່ເຮັດດ້ວຍຜູ້ຊາຍເປັນວັດສະດຸຂອງ workpiece, ຄວາມຫນາແຫນ້ນ deviation ແລະຄວາມແປອາດຈະບໍ່ບັນລຸມາດຕະຖານ. ນີ້ເຮັດໃຫ້ໄລຍະຫ່າງຈາກລໍ້ roller ຄວາມກົດດັນກັບຫນ້າດິນຂອງ conveyor ຍາກທີ່ຈະກໍານົດ. ຖ້າໄລຍະຫ່າງມີຂະຫນາດນ້ອຍເກີນໄປ, ມັນຈະເຮັດໃຫ້ເກີດຄວາມກົດດັນຫຼາຍເກີນໄປແລະແຍກອອກຈາກແຖບແລະຊິ້ນວຽກ. ຖ້າໄລຍະຫ່າງມີຂະຫນາດໃຫຍ່ເກີນໄປ, ແຜ່ນຈະບໍ່ຖືກບີບອັດ, ແລະແຖບບໍ່ສາມາດຖືກ banded ແຫນ້ນກັບຂອບ.

3, Edge Banding Strips

ແຖບແຖບແຂບສ່ວນຫຼາຍແມ່ນເຮັດດ້ວຍ PVC, ເຊິ່ງສາມາດໄດ້ຮັບຜົນກະທົບຢ່າງຫຼວງຫຼາຍຕໍ່ສິ່ງແວດລ້ອມ. ໃນລະດູຫນາວ, ຄວາມແຂງຂອງແຖບ PVC ຈະເພີ່ມຂຶ້ນເຊິ່ງເຮັດໃຫ້ການຍຶດຕິດຂອງກາວຫຼຸດລົງ. ແລະເວລາເກັບຮັກສາດົນກວ່າ, ພື້ນຜິວຈະມີອາຍຸ; ຄວາມເຂັ້ມແຂງຂອງກາວຂອງກາວແມ່ນຕ່ໍາ. ສໍາລັບເສັ້ນດ່າງທີ່ເຮັດດ້ວຍກະດາດທີ່ມີຄວາມຫນາຂະຫນາດນ້ອຍ, ເນື່ອງຈາກຄວາມທົນທານສູງແລະຄວາມຫນາຕ່ໍາ (ເຊັ່ນ: 0.3mm), ຈະເຮັດໃຫ້ການຕັດທີ່ບໍ່ສະເຫມີກັນ, ຄວາມເຂັ້ມແຂງຂອງພັນທະບັດບໍ່ພຽງພໍ, ແລະການປະຕິບັດການຕັດທີ່ບໍ່ດີ. ດັ່ງນັ້ນບັນຫາຕ່າງໆເຊັ່ນ: ຂີ້ເຫຍື້ອຂະຫນາດໃຫຍ່ຂອງແຖບແຖບແຂບແລະອັດຕາການ rework ສູງແມ່ນຮ້າຍແຮງ.

4, ອຸນຫະພູມຫ້ອງແລະອຸນຫະພູມເຄື່ອງ

ເມື່ອອຸນຫະພູມໃນລົ່ມຕ່ໍາ, ຊິ້ນວຽກຈະຜ່ານເຄື່ອງຕັດແຂບ, ອຸນຫະພູມຂອງມັນບໍ່ສາມາດເພີ່ມຂື້ນຢ່າງໄວວາ, ແລະໃນເວລາດຽວກັນ, ແຜ່ນກາວກໍ່ເຢັນໄວເກີນໄປເຊິ່ງຍາກທີ່ຈະເຮັດສໍາເລັດການຜູກມັດ. ດັ່ງນັ້ນ, ອຸນຫະພູມໃນລົ່ມຄວນໄດ້ຮັບການຄວບຄຸມສູງກວ່າ 15 ° C. ຖ້າຈໍາເປັນ, ພາກສ່ວນຂອງເຄື່ອງ banding ຂອບສາມາດ preheated ກ່ອນທີ່ຈະເຮັດວຽກ (ເຄື່ອງເຮັດຄວາມຮ້ອນໄຟຟ້າສາມາດເພີ່ມໃນຕອນເລີ່ມຕົ້ນຂອງຂະບວນການ banding ຂອບ). ໃນເວລາດຽວກັນ, ອຸນຫະພູມສະແດງຄວາມຮ້ອນຂອງ rod ຄວາມກົດດັນ gluing ຕ້ອງເທົ່າກັບຫຼືສູງກວ່າອຸນຫະພູມທີ່ກາວ melt ຮ້ອນສາມາດລະລາຍຫມົດ.

5, ຄວາມໄວການໃຫ້ອາຫານ

ຄວາມໄວການໃຫ້ອາຫານຂອງເຄື່ອງຈັກແຖບຂອບອັດຕະໂນມັດທີ່ທັນສະໄຫມໂດຍທົ່ວໄປແມ່ນ 18 ~ 32m / min. ບາງເຄື່ອງທີ່ມີຄວາມໄວສູງສາມາດບັນລຸ 40m / min ຫຼືສູງກວ່າ, ໃນຂະນະທີ່ເຄື່ອງ banding edge curve ຄູ່ມືມີຄວາມໄວການໃຫ້ອາຫານພຽງແຕ່ 4 ~ 9m / min. ຄວາມໄວການໃຫ້ອາຫານຂອງເຄື່ອງມັດຂອບອັດຕະໂນມັດສາມາດປັບໄດ້ຕາມຄວາມແຮງຂອງແຖບແຂບ. ຖ້າຄວາມໄວການໃຫ້ອາຫານສູງເກີນໄປ, ເຖິງແມ່ນວ່າປະສິດທິພາບການຜະລິດສູງ, ຄວາມເຂັ້ມແຂງຂອງແຖບແຂບແມ່ນຕໍ່າ.

ມັນເປັນຄວາມຮັບຜິດຊອບຂອງພວກເຮົາທີ່ຈະຕັດແຖບຢ່າງຖືກຕ້ອງ. ແຕ່ທ່ານຄວນຮູ້, ຍັງມີທາງເລືອກທີ່ເຈົ້າຈະຕ້ອງເຮັດໃນເວລາທີ່ປະເມີນທາງເລືອກຂອງແຖບຂອບ.

ເປັນຫຍັງຕ້ອງເລືອກເຄື່ອງຕັດກ່ອນ HERO?

-

ມັນສາມາດປຸງແຕ່ງວັດສະດຸຕ່າງໆ. ອຸປະກອນການປຸງແຕ່ງຕົ້ນຕໍແມ່ນກະດານຄວາມຫນາແຫນ້ນ, ກະດານ particle, ໄມ້ອັດ multilayer, fiberboard, ແລະອື່ນໆ. -

ແຜ່ນໃບຄ້າຍຄືແມ່ນເຮັດດ້ວຍວັດສະດຸເພັດທີ່ນໍາເຂົ້າ, ແລະມີລັກສະນະທີ່ສົມບູນແບບຂອງການອອກແບບແຂ້ວທີ່ຂ້ອນຂ້າງ. -

ຊຸດເອກະລາດແລະງາມທີ່ມີ carton ແລະ sponge ພາຍໃນ, ເຊິ່ງສາມາດປ້ອງກັນໃນລະຫວ່າງການຂົນສົ່ງ. -

ມັນມີປະສິດທິພາບແກ້ໄຂຂໍ້ບົກພ່ອງຂອງເຄື່ອງຕັດ carbide ບໍ່ທົນທານແລະຮ້າຍແຮງ. ມັນສາມາດປັບປຸງຄຸນນະພາບຂອງຮູບລັກສະນະຂອງຜະລິດຕະພັນຢ່າງຫຼວງຫຼາຍ. ໃຫ້ມີຊີວິດການນໍາໃຊ້ຍາວ. -

ບໍ່ມີ blackening, ບໍ່ມີ fragmentation ແຂບ, ຮູບລັກສະນະທີ່ສົມບູນແບບຂອງການອອກແບບແຂ້ວ, ສົມບູນສອດຄ່ອງກັບເຕັກໂນໂລຊີການປຸງແຕ່ງ. -

ພວກເຮົາມີປະສົບການຫຼາຍກວ່າ 20 ປີແລະສະຫນອງການບໍລິການກ່ອນການຂາຍແລະຫລັງການຂາຍທີ່ສົມບູນ. -

ຄຸນນະພາບການຕັດທີ່ດີເລີດໃນວັດສະດຸໄມ້ທີ່ປະກອບດ້ວຍເສັ້ນໃຍ.

ເວລາປະກາດ: ວັນທີ 01-01-2024

TCT Saw Blade

TCT Saw Blade HERO Sizing Blade

HERO Sizing Blade HERO Panel Sizing Saw

HERO Panel Sizing Saw HERO Scoring Saw Blade

HERO Scoring Saw Blade HERO Solid Wood Saw Blade

HERO Solid Wood Saw Blade HERO Aluminum Saw

HERO Aluminum Saw ເລື່ອຍຕັດ

ເລື່ອຍຕັດ Steel Profile Saw

Steel Profile Saw Edge Bander Saw

Edge Bander Saw ເລື່ອຍອາຄຣີລິກ

ເລື່ອຍອາຄຣີລິກ PCD Saw Blade

PCD Saw Blade ແຜ່ນຕັດຂະໜາດ PCD

ແຜ່ນຕັດຂະໜາດ PCD ເຄື່ອງຕັດຂະໜາດແຜງ PCD

ເຄື່ອງຕັດຂະໜາດແຜງ PCD PCD Scoring Saw Blade

PCD Scoring Saw Blade PCD Grooving Saw

PCD Grooving Saw PCD Aluminum Saw

PCD Aluminum Saw PCD Fiberboard Saw

PCD Fiberboard Saw Saw ເຢັນສໍາລັບໂລຫະ

Saw ເຢັນສໍາລັບໂລຫະ Cold Saw Blade ສໍາລັບໂລຫະ Ferrous

Cold Saw Blade ສໍາລັບໂລຫະ Ferrous Dry Cut Blade ສໍາລັບໂລຫະ Ferrous

Dry Cut Blade ສໍາລັບໂລຫະ Ferrous ເຄື່ອງ Saw ເຢັນ

ເຄື່ອງ Saw ເຢັນ ເຄື່ອງເຈາະ

ເຄື່ອງເຈາະ Dowel Drill Bits

Dowel Drill Bits ຜ່ານ Drill Bits

ຜ່ານ Drill Bits Hinge Drill Bits

Hinge Drill Bits TCT Step Drill Bits

TCT Step Drill Bits HSS Drill Bits/ Mortise Bits

HSS Drill Bits/ Mortise Bits ບິດເຣົາເຕີ

ບິດເຣົາເຕີ ບິດຊື່

ບິດຊື່ ບິດຊື່ຍາວກວ່າ

ບິດຊື່ຍາວກວ່າ TCT Straight Bits

TCT Straight Bits M16 ບິດຊື່

M16 ບິດຊື່ TCT X ເສັ້ນກົງ

TCT X ເສັ້ນກົງ 45 ອົງສາ Chamfer Bit

45 ອົງສາ Chamfer Bit ແກະສະຫລັກ

ແກະສະຫລັກ ມຸມມົນບິດ

ມຸມມົນບິດ PCD Router Bits

PCD Router Bits Edge Banding Tools

Edge Banding Tools TCT Fine Trimming Cutter

TCT Fine Trimming Cutter TCT Pre Milling Cutter

TCT Pre Milling Cutter Edge Bander Saw

Edge Bander Saw PCD Fine Trimming Cutter

PCD Fine Trimming Cutter PCD Pre Milling Cutter

PCD Pre Milling Cutter PCD Edge Bander Saw

PCD Edge Bander Saw ເຄື່ອງມື ແລະອຸປະກອນເສີມອື່ນໆ

ເຄື່ອງມື ແລະອຸປະກອນເສີມອື່ນໆ ເຈາະ Adapters

ເຈາະ Adapters ເຈາະ Chucks

ເຈາະ Chucks ເພັດຊາຍລໍ້

ເພັດຊາຍລໍ້ ມີດວາງແຜນ

ມີດວາງແຜນ