ഒരു സാധാരണ ഇരുമ്പ് കട്ടിംഗ് സോയും വൃത്താകൃതിയിലുള്ള കോൾഡ് സോയും എങ്ങനെ തിരഞ്ഞെടുക്കാം?

പല ലോഹനിർമ്മാണ കടകളിലും, ലോഹം മുറിക്കുമ്പോൾ, സോ ബ്ലേഡ് തിരഞ്ഞെടുക്കുന്നത് കട്ട് കാര്യക്ഷമതയിലും ഗുണനിലവാരത്തിലും കാര്യമായ സ്വാധീനം ചെലുത്തും. തെറ്റായ തിരഞ്ഞെടുപ്പ് നടത്തുന്നത് നിങ്ങളുടെ ഹ്രസ്വകാല ഉൽപ്പാദനക്ഷമതയെ ദോഷകരമായി ബാധിക്കുന്നു. ദീർഘകാലാടിസ്ഥാനത്തിൽ, നിർദ്ദിഷ്ട മെറ്റീരിയലിൽ ചില വെട്ടിക്കുറവുകൾ ആവശ്യമുള്ള ക്ലയന്റുകളെ നേടാനുള്ള നിങ്ങളുടെ സാധ്യതകളെ ഇത് പരിമിതപ്പെടുത്തും.

ശരിയായ തിരഞ്ഞെടുപ്പ് നടത്താൻ നിങ്ങളെ സഹായിക്കുന്നതിന്, കോൾഡ് സോ ബ്ലേഡുകളുടെയും സാധാരണ ഇരുമ്പ് കട്ടിംഗ് സോ ബ്ലേഡുകളുടെയും ഗുണങ്ങളും ദോഷങ്ങളും നിങ്ങൾ അറിയേണ്ടതുണ്ട്.

എന്താണ് ഒരു തണുത്ത സോ

ഷീറ്റ് മെറ്റൽ ഉൾപ്പെടെയുള്ള വിവിധ ലോഹങ്ങൾ മുറിക്കാൻ കോൾഡ് സോകൾ ഒരു വൃത്താകൃതിയിലുള്ള സോ ബ്ലേഡ് ഉപയോഗിക്കുന്നു. പേര് സൂചിപ്പിക്കുന്നത് പോലെ, ബ്ലേഡും ലോഹവും അമിതമായി ചൂടാകുന്നത് തടയുന്നതിനൊപ്പം ഒരു കോൾഡ് സോ അതിന്റെ ജോലി ഫലപ്രദമായി ചെയ്യുന്നു. കോൾഡ് സോകൾ സാധാരണയായി ഫ്രീ-സ്റ്റാൻഡിംഗ് മെഷീനുകളാണ്, ബെഞ്ച്-ടോപ്പ്, പോർട്ടബിൾ ഇനമല്ല.

അമിതമായ ചൂട്, തീപ്പൊരി അല്ലെങ്കിൽ പൊടി എന്നിവ സൃഷ്ടിക്കാതെ ഉയർന്ന വേഗതയിൽ ലോഹം മുറിക്കാൻ ഉപയോഗിക്കുന്ന ഒരു കട്ടിംഗ് മെഷീനാണിത്. കോൾഡ് സോവിംഗിൽ ഒരു വൃത്താകൃതിയിലുള്ള ബ്ലേഡ് ഉപയോഗിച്ച് മെറ്റീരിയൽ നീക്കം ചെയ്യുന്നതിലൂടെ ഉൽപാദിപ്പിക്കപ്പെടുന്ന താപം സോ ബ്ലേഡ് സൃഷ്ടിക്കുന്ന ചിപ്പുകളിലേക്ക് മാറ്റുന്നു. ഒരു കോൾഡ് സോ ഉപയോഗിച്ച് മുറിക്കുമ്പോൾ ഉൽപാദിപ്പിക്കപ്പെടുന്ന ചൂട് മുറിച്ച മെറ്റീരിയലിന് പകരം രൂപം കൊള്ളുന്ന ബർറുകളിലേക്ക് മാറ്റുന്നു, അങ്ങനെ വർക്ക്പീസ് തണുപ്പായി തുടരും.

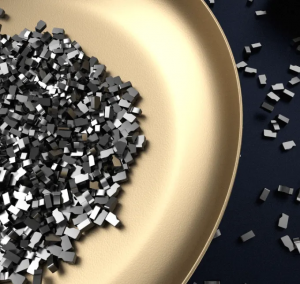

ഒരു കോൾഡ് സോയിൽ കുറഞ്ഞ ആർപിഎമ്മുകളിൽ തിരിയുന്ന ഒരു സോളിഡ് ഹൈ-സ്പീഡ് സ്റ്റീൽ (എച്ച്എസ്എസ്) അല്ലെങ്കിൽ ടങ്സ്റ്റൺ കാർബൈഡ്-ടിപ്പുള്ള (ടിസിടി) ബ്ലേഡ് ഉപയോഗിക്കുന്നു.

പേരിന് വിരുദ്ധമായി, വളരെ ഉയർന്ന വേഗതയിൽ HSS ബ്ലേഡുകൾ വളരെ അപൂർവമായി മാത്രമേ ഉപയോഗിക്കാറുള്ളൂ. പകരം, അവയുടെ പ്രധാന ഗുണം കാഠിന്യം ആണ്, ഇത് ചൂടിനും തേയ്മാനത്തിനും ഉയർന്ന പ്രതിരോധം നൽകുന്നു, മുറിച്ച ഭാഗങ്ങളുടെ ഫിനിഷിനെ ബാധിച്ചേക്കാവുന്ന അകാല തേയ്മാനത്തെ പ്രതിരോധിക്കുന്നു. . TCT ബ്ലേഡുകൾ കൂടുതൽ ചെലവേറിയതാണ്, പക്ഷേ വളരെ കഠിനവും HSS നേക്കാൾ ഉയർന്ന താപനിലയിൽ പ്രവർത്തിക്കാൻ കഴിവുള്ളതുമാണ്. ഇത് TCT സോ ബ്ലേഡുകൾ HSS ബ്ലേഡുകളേക്കാൾ വേഗത്തിൽ പ്രവർത്തിക്കാൻ അനുവദിക്കുന്നു, ഇത് മുറിക്കുന്ന സമയം ഗണ്യമായി കുറയ്ക്കുന്നു.

ഒരു തണുത്ത സോ ഉപയോഗിക്കുന്നതിന്റെ പ്രയോജനങ്ങൾ

കോൾഡ് സോകൾ ഉപയോഗിച്ച്, റോഡുകൾ, ട്യൂബുകൾ, എക്സ്ട്രൂഷനുകൾ എന്നിവയുൾപ്പെടെ പല ആകൃതികളും മുറിക്കാൻ കഴിയും. ഓട്ടോമേറ്റഡ്, അടച്ച വൃത്താകൃതിയിലുള്ള കോൾഡ് സോകൾ, ടോളറൻസും ഫിനിഷും പ്രാധാന്യമുള്ള പ്രൊഡക്ഷൻ റണ്ണുകൾക്കും ആവർത്തിച്ചുള്ള പ്രോജക്റ്റുകൾക്കും നന്നായി പ്രവർത്തിക്കുന്നു. ഉയർന്ന വേഗതയുള്ള ഉൽപാദനത്തിനും ബർ-ഫ്രീ, കൃത്യമായ കട്ടുകൾക്കുമായി വേരിയബിൾ ബ്ലേഡ് വേഗതയും ക്രമീകരിക്കാവുന്ന ഫീഡ് നിരക്കുകളും ഈ മെഷീനുകൾ വാഗ്ദാനം ചെയ്യുന്നു.

പല്ലുള്ള ബ്ലേഡുകളുള്ള കോൾഡ് സോകൾ, അരികുകൾ പൊള്ളാതെ വൃത്തിയുള്ള മുറിവുകൾ ഉണ്ടാക്കുന്നു. അബ്രസീവ് ബ്ലേഡുകൾ നേരായ മുറിവുകളിൽ പോലും അലഞ്ഞുതിരിയുന്ന പ്രവണത കാണിക്കുമ്പോൾ, പല്ലുള്ള ബ്ലേഡുകൾ നേരായതോ കോണുള്ളതോ ആയ മുറിവുകളിൽ കൂടുതൽ ആശ്രയിക്കാവുന്നതാണ്. നല്ലതും മൂർച്ചയുള്ളതുമായ ബ്ലേഡ് ഉപയോഗിച്ച്, വേഗതയേറിയ വൃത്താകൃതിയിലുള്ള ഒരു കോൾഡ് സോയ്ക്ക് ബർറുകൾ ഏതാണ്ട് ഇല്ലാതാക്കുകയും തീപ്പൊരികൾ, നിറവ്യത്യാസം അല്ലെങ്കിൽ പൊടി എന്നിവ ഉണ്ടാക്കാതിരിക്കുകയും ചെയ്യുന്ന ഗുണങ്ങളുണ്ട്. അതിനാൽ, ഈ രീതി സാധാരണയായി യഥാർത്ഥ അരികുകളുള്ള ഉയർന്ന നിലവാരമുള്ള ഫിനിഷ് നൽകുന്നു. അതിന്റെ പ്രദേശത്തുള്ള എല്ലാറ്റിലും പതിക്കുന്ന എല്ലാ ഉരച്ചിലുകളുള്ള പൊടിയും ഇല്ലാതെ അവ വളരെ കുറച്ച് കുഴപ്പമുള്ളവയാണ്.

വലുതും ഭാരമേറിയതുമായ ലോഹങ്ങളിൽ - ചില പ്രത്യേക സാഹചര്യങ്ങളിൽ, ±0.005” (0.127 mm) വരെ ഇറുകിയതാണെങ്കിൽ പോലും - ഉയർന്ന ത്രൂപുട്ട് നൽകാൻ കോൾഡ് സോവിംഗ് പ്രക്രിയയ്ക്ക് കഴിയും. ഫെറസ്, നോൺ-ഫെറസ് ലോഹങ്ങളുടെ കട്ട് ഓഫ് ചെയ്യുന്നതിനും നേരായതും കോണീയവുമായ മുറിവുകൾക്കും കോൾഡ് സോകൾ ഉപയോഗിക്കാം. ഉദാഹരണത്തിന്, സാധാരണ ഗ്രേഡുകളുള്ള സ്റ്റീലുകൾ തണുത്ത സോവിംഗിന് അനുയോജ്യമാണ്, കൂടാതെ ധാരാളം ചൂടും ഘർഷണവും സൃഷ്ടിക്കാതെ വേഗത്തിൽ മുറിക്കാൻ കഴിയും.

ഒരു കോൾഡ് സോ ഉപയോഗിച്ച് നിങ്ങൾക്ക് പണം ലാഭിക്കാം

ഒരു കോൾഡ് സോ ബ്ലേഡിന്റെ പ്രാരംഭ വില ഒരു അബ്രാസീവ് ഡിസ്കിനേക്കാൾ കൂടുതലായിരിക്കാമെങ്കിലും, നിങ്ങൾക്ക് കാർബൈഡ് ടിപ്പുള്ള ബ്ലേഡ് നിരവധി തവണ വീണ്ടും മൂർച്ച കൂട്ടാൻ കഴിയും, ഇത് ഗണ്യമായ ലാഭത്തിലേക്ക് നയിക്കുന്നു. കൃത്യമായ മുറിവുകൾ വരുത്തുന്നതിലൂടെ കോൾഡ് സോകൾ സമയവും പണവും ലാഭിക്കുന്നു.

ഈ കുറ്റമറ്റ കട്ടുകൾക്ക് സെക്കൻഡറി ഫിനിഷിംഗ് ഓപ്പറേഷൻ ആവശ്യമില്ല, പല സന്ദർഭങ്ങളിലും കൂടുതൽ അധ്വാനം ലാഭിക്കുന്നു. കൃത്യമായ കട്ടുകൾ ഇപ്പോഴും മറ്റൊരു നേട്ടമാണ്, കാരണം കോൾഡ് കട്ട് സോകൾക്ക് അടുത്ത ടോളറൻസ് നിലനിർത്താൻ കഴിയും, ഇത് വീണ്ടും ചെലവേറിയ സെക്കൻഡറി സൈസിംഗ് ഓപ്പറേഷൻ ഇല്ലാതാക്കുന്നു.

നിങ്ങളുടെ ലോഹ കട്ട്ഓഫ് ആപ്ലിക്കേഷന് ഒരു കോൾഡ് സോ നല്ല തിരഞ്ഞെടുപ്പാണോ?

നിങ്ങളുടെ ലോഹ ഭാഗ കട്ട്ഓഫിനായി കോൾഡ് സോവിംഗ് തിരഞ്ഞെടുക്കുന്നതിന് മുമ്പ്, പ്രക്രിയയുടെ ഗുണങ്ങളും ദോഷങ്ങളും മനസ്സിലാക്കേണ്ടത് വളരെ പ്രധാനമാണ്. അതുവഴി, അത് - അല്ലെങ്കിൽ നിങ്ങൾ പരിഗണിക്കുന്ന മറ്റേതെങ്കിലും കൃത്യമായ മെറ്റൽ കട്ടിംഗ് രീതി - നിങ്ങളുടെ ആവശ്യങ്ങളും മുൻഗണനകളും നിറവേറ്റുമോ എന്ന് നിങ്ങൾക്ക് വിലയിരുത്താനും തീരുമാനിക്കാനും കഴിയും.

ഒരു തണുത്ത സോ ഉപയോഗിക്കുന്നതിന്റെ ദോഷങ്ങൾ

എന്നിരുന്നാലും, 0.125” (3.175 mm)-ൽ താഴെ നീളമുള്ളവയ്ക്ക് കോൾഡ് സോവിംഗ് അനുയോജ്യമല്ല. കൂടാതെ, ഈ രീതിക്ക് കനത്ത ബർറുകൾ സൃഷ്ടിക്കാൻ കഴിയും. പ്രത്യേകിച്ചും, 0.125” (3.175 mm)-ൽ താഴെ OD-കൾ ഉള്ളതും വളരെ ചെറിയ ഐഡികളിൽ കോൾഡ് സോ ഉൽപ്പാദിപ്പിക്കുന്ന ബർ ഉപയോഗിച്ച് ട്യൂബ് അടയ്ക്കുന്നതും ഒരു പ്രശ്നമാണ്.

കോൾഡ് സോകളുടെ മറ്റൊരു പോരായ്മ, കാഠിന്യം സോ ബ്ലേഡുകളെ പൊട്ടുന്നതിനും ആഘാതത്തിന് വിധേയമാക്കുന്നതിനും കാരണമാകുന്നു എന്നതാണ്. ഏത് അളവിലുള്ള വൈബ്രേഷനും - ഉദാഹരണത്തിന്, ഭാഗത്തിന്റെ അപര്യാപ്തമായ ക്ലാമ്പിംഗ് അല്ലെങ്കിൽ തെറ്റായ ഫീഡ് നിരക്ക് എന്നിവയിൽ നിന്ന് - സോ പല്ലുകൾക്ക് എളുപ്പത്തിൽ കേടുവരുത്തും. കൂടാതെ, കോൾഡ് സോകൾ സാധാരണയായി ഗണ്യമായ കെർഫ് നഷ്ടത്തിന് കാരണമാകുന്നു, ഇത് ഉത്പാദനം നഷ്ടപ്പെടുന്നതിനും ഉയർന്ന ചെലവിനും കാരണമാകുന്നു.

മിക്ക ഫെറസ്, നോൺ-ഫെറസ് ലോഹസങ്കരങ്ങളും മുറിക്കാൻ കോൾഡ് സോവിംഗ് ഉപയോഗിക്കാമെങ്കിലും, വളരെ കടുപ്പമുള്ള ലോഹങ്ങൾക്ക് - പ്രത്യേകിച്ച്, സോയെക്കാൾ കാഠിന്യമുള്ളവയ്ക്ക് - ഇത് ശുപാർശ ചെയ്യുന്നില്ല. കോൾഡ് സോകൾക്ക് ബണ്ടിൽഡ് കട്ടിംഗ് ചെയ്യാൻ കഴിയുമെങ്കിലും, വളരെ ചെറിയ വ്യാസമുള്ള ഭാഗങ്ങളിൽ മാത്രമേ ഇത് ചെയ്യാൻ കഴിയൂ, പ്രത്യേക ഫിക്സറിംഗ് ആവശ്യമാണ്.

സാധാരണ ഇരുമ്പ് കട്ടിംഗ് സോ ബ്ലേഡുകൾ:

1. കട്ടിംഗ് സംവിധാനം: മറുവശത്ത്, സാധാരണ ഇരുമ്പ് കട്ടിംഗ് സോ ബ്ലേഡുകൾ സാധാരണയായി ലോഹം മുറിക്കാൻ അബ്രാസീവ് അല്ലെങ്കിൽ ഹൈ-സ്പീഡ് സ്റ്റീൽ പല്ലുകൾ ഉപയോഗിക്കുന്നു. കട്ടിംഗ് പ്രക്രിയയിൽ ഈ ബ്ലേഡുകൾ ധാരാളം ചൂട് സൃഷ്ടിക്കുന്നു, ഇത് വർക്ക്പീസിന്റെ ബർറുകൾക്കും താപ രൂപഭേദത്തിനും കാരണമാകും.

2. മെറ്റീരിയൽ അനുയോജ്യത: മൈൽഡ് സ്റ്റീൽ, കാസ്റ്റ് ഇരുമ്പ്, മറ്റ് സമാന വസ്തുക്കൾ തുടങ്ങിയ മൃദുവായ ഫെറസ് ലോഹങ്ങൾ മുറിക്കുന്നതിന് സാധാരണ ഇരുമ്പ് കട്ടിംഗ് സോ ബ്ലേഡുകൾ അനുയോജ്യമാണ്. കൃത്യമായ കട്ടിംഗ് ഒരു പ്രധാന ആശങ്കയല്ലാത്ത പൊതുവായ നിർമ്മാണ, നിർമ്മാണ ആപ്ലിക്കേഷനുകളിൽ ഈ ബ്ലേഡുകൾ സാധാരണയായി ഉപയോഗിക്കുന്നു.

3. ബ്ലേഡ് ആയുസ്സ്: കട്ടിംഗ് പ്രക്രിയയിൽ ഉണ്ടാകുന്ന ഉയർന്ന ചൂട് കാരണം സാധാരണ ഇരുമ്പ് കട്ടിംഗ് സോ ബ്ലേഡുകൾക്ക് വേഗത്തിൽ തേയ്മാനം അനുഭവപ്പെടാം. അതിനാൽ, അവ കൂടുതൽ തവണ മാറ്റിസ്ഥാപിക്കേണ്ടി വന്നേക്കാം, പ്രത്യേകിച്ച് കനത്ത കട്ടിംഗ് ജോലികൾക്ക് ഉപയോഗിക്കുമ്പോൾ.

4. കട്ടിംഗ് വേഗതയും കാര്യക്ഷമതയും: പൊതുവായ ഇരുമ്പ് കട്ടിംഗ് സോ ബ്ലേഡുകൾ ഉയർന്ന കട്ടിംഗ് വേഗതയ്ക്ക് പേരുകേട്ടതാണ്, ഇത് ഫെറസ് ലോഹങ്ങളിൽ വേഗതയേറിയതും പരുക്കൻതുമായ മുറിവുകൾക്ക് അനുയോജ്യമാക്കുന്നു. എന്നിരുന്നാലും, കട്ടിംഗ് പ്രക്രിയയിൽ ഉണ്ടാകുന്ന ചൂട് കട്ടിന്റെ ഗുണനിലവാരത്തെ ബാധിക്കും, കൂടാതെ ആവശ്യമുള്ള ഫലം നേടുന്നതിന് അധിക ഫിനിഷിംഗ് ആവശ്യമായി വന്നേക്കാം.

ഉപസംഹാരമായി:

ചുരുക്കത്തിൽ, കോൾഡ് സോ ബ്ലേഡുകളും പരമ്പരാഗത ഇരുമ്പ് കട്ടിംഗ് സോ ബ്ലേഡുകളും തമ്മിലുള്ള തിരഞ്ഞെടുപ്പ് ലോഹ കട്ടിംഗ് ആപ്ലിക്കേഷന്റെ പ്രത്യേക ആവശ്യകതകളെ ആശ്രയിച്ചിരിക്കുന്നു. നോൺ-ഫെറസ് ലോഹങ്ങളുടെ ഉയർന്ന കൃത്യതയുള്ള കട്ടിംഗിന് കോൾഡ് സോ ബ്ലേഡുകൾ ഏറ്റവും മികച്ചതാണ്, ഇത് വൃത്തിയുള്ളതും ബർ-ഫ്രീ കട്ടുകൾ നൽകുന്നതും ബ്ലേഡിന്റെ ആയുസ്സ് വർദ്ധിപ്പിക്കുന്നതും ആണ്. മറുവശത്ത്, ഫെറസ് ലോഹങ്ങളിലെ വേഗതയേറിയതും പരുക്കൻതുമായ കട്ടുകൾക്ക് പതിവ് ഇരുമ്പ് കട്ടിംഗ് സോ ബ്ലേഡുകൾ മികച്ചതാണ്, എന്നിരുന്നാലും അവയ്ക്ക് അധിക ഫിനിഷിംഗ് പ്രക്രിയകൾ ആവശ്യമായി വന്നേക്കാം. നൽകിയിരിക്കുന്ന ലോഹ കട്ടിംഗ് ടാസ്ക്കിന് ഏറ്റവും അനുയോജ്യമായ ഓപ്ഷൻ തിരഞ്ഞെടുക്കുന്നതിന് ഈ രണ്ട് തരം സോ ബ്ലേഡുകൾ തമ്മിലുള്ള വ്യത്യാസങ്ങൾ മനസ്സിലാക്കുന്നത് നിർണായകമാണ്.

നിങ്ങളുടെ ജോലി ഇനിപ്പറയുന്നവയാണെങ്കിൽ ഒരു വൃത്താകൃതിയിലുള്ള കോൾഡ് സോ തിരയുക:

-

സാധാരണയായി വളരെ വലുതല്ലാത്ത വസ്തുക്കൾ മുറിക്കുന്നു -

വലിയ അളവിൽ മിറ്റർ കട്ടിംഗ് നടത്തുന്നു -

ദ്വിതീയ പ്രവർത്തനങ്ങൾ ആവശ്യമില്ലാത്ത വൃത്തിയുള്ള ഫിനിഷുകൾ നിർമ്മിക്കണം. -

മുറിച്ച അരികുകളിൽ ബർറുകൾ ഉണ്ടാക്കുന്നതോ മെറ്റീരിയൽ ചൂടാക്കുന്നതോ ഒഴിവാക്കണം. -

കൂടുതൽ പണം നൽകാൻ തയ്യാറാണ്, പക്ഷേ ഉയർന്ന ROI ലഭിക്കും

ഓർക്കുക, ഈ സോ ബ്ലേഡുകൾ ദീർഘകാല നിക്ഷേപങ്ങളാണ്. നിങ്ങൾ ഒരു തിരഞ്ഞെടുപ്പ് നടത്തുമ്പോൾ നിങ്ങളുടെ നിലവിലുള്ളതും ഭാവിയിലുമുള്ള ആവശ്യങ്ങൾ പരിഗണിക്കുക. ശരിയായ സോ വർഷങ്ങളോളം നിങ്ങളുടെ ലാഭക്ഷമതയും കാര്യക്ഷമതയും വർദ്ധിപ്പിക്കും.

കൂടുതലറിയാൻ,ഞങ്ങളുടെ കോൺടാക്റ്റ് ഫോം പൂരിപ്പിക്കുക,അല്ലെങ്കിൽഞങ്ങൾക്ക് ഇമെയിൽ ചെയ്യുക.

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ-14-2024

ടിസിടി സോ ബ്ലേഡ്

ടിസിടി സോ ബ്ലേഡ് ഹീറോ സൈസിംഗ് സോ ബ്ലേഡ്

ഹീറോ സൈസിംഗ് സോ ബ്ലേഡ് ഹീറോ പാനൽ സൈസിംഗ് സോ

ഹീറോ പാനൽ സൈസിംഗ് സോ ഹീറോ സ്കോറിംഗ് സോ ബ്ലേഡ്

ഹീറോ സ്കോറിംഗ് സോ ബ്ലേഡ് ഹീറോ സോളിഡ് വുഡ് സോ ബ്ലേഡ്

ഹീറോ സോളിഡ് വുഡ് സോ ബ്ലേഡ് ഹീറോ അലുമിനിയം സോ

ഹീറോ അലുമിനിയം സോ ഗ്രൂവിംഗ് സോ

ഗ്രൂവിംഗ് സോ സ്റ്റീൽ പ്രൊഫൈൽ സോ

സ്റ്റീൽ പ്രൊഫൈൽ സോ എഡ്ജ് ബാൻഡർ സോ

എഡ്ജ് ബാൻഡർ സോ അക്രിലിക് സോ

അക്രിലിക് സോ പിസിഡി സോ ബ്ലേഡ്

പിസിഡി സോ ബ്ലേഡ് പിസിഡി സൈസിംഗ് സോ ബ്ലേഡ്

പിസിഡി സൈസിംഗ് സോ ബ്ലേഡ് പിസിഡി പാനൽ സൈസിംഗ് സോ

പിസിഡി പാനൽ സൈസിംഗ് സോ പിസിഡി സ്കോറിംഗ് സോ ബ്ലേഡ്

പിസിഡി സ്കോറിംഗ് സോ ബ്ലേഡ് പിസിഡി ഗ്രൂവിംഗ് സോ

പിസിഡി ഗ്രൂവിംഗ് സോ പിസിഡി അലുമിനിയം സോ

പിസിഡി അലുമിനിയം സോ പിസിഡി ഫൈബർബോർഡ് സോ

പിസിഡി ഫൈബർബോർഡ് സോ ലോഹത്തിനായുള്ള തണുത്ത സോ

ലോഹത്തിനായുള്ള തണുത്ത സോ ഫെറസ് ലോഹത്തിനുള്ള കോൾഡ് സോ ബ്ലേഡ്

ഫെറസ് ലോഹത്തിനുള്ള കോൾഡ് സോ ബ്ലേഡ് ഫെറസ് ലോഹത്തിനായുള്ള ഡ്രൈ കട്ട് സോ ബ്ലേഡ്

ഫെറസ് ലോഹത്തിനായുള്ള ഡ്രൈ കട്ട് സോ ബ്ലേഡ് കോൾഡ് സോ മെഷീൻ

കോൾഡ് സോ മെഷീൻ ഡ്രിൽ ബിറ്റുകൾ

ഡ്രിൽ ബിറ്റുകൾ ഡോവൽ ഡ്രിൽ ബിറ്റുകൾ

ഡോവൽ ഡ്രിൽ ബിറ്റുകൾ ഡ്രിൽ ബിറ്റുകൾ വഴി

ഡ്രിൽ ബിറ്റുകൾ വഴി ഹിഞ്ച് ഡ്രിൽ ബിറ്റുകൾ

ഹിഞ്ച് ഡ്രിൽ ബിറ്റുകൾ ടിസിടി സ്റ്റെപ്പ് ഡ്രിൽ ബിറ്റുകൾ

ടിസിടി സ്റ്റെപ്പ് ഡ്രിൽ ബിറ്റുകൾ എച്ച്എസ്എസ് ഡ്രിൽ ബിറ്റുകൾ/ മോർട്ടൈസ് ബിറ്റുകൾ

എച്ച്എസ്എസ് ഡ്രിൽ ബിറ്റുകൾ/ മോർട്ടൈസ് ബിറ്റുകൾ റൂട്ടർ ബിറ്റുകൾ

റൂട്ടർ ബിറ്റുകൾ സ്ട്രെയിറ്റ് ബിറ്റുകൾ

സ്ട്രെയിറ്റ് ബിറ്റുകൾ നീളമുള്ള നേരായ ബിറ്റുകൾ

നീളമുള്ള നേരായ ബിറ്റുകൾ ടിസിടി സ്ട്രെയിറ്റ് ബിറ്റുകൾ

ടിസിടി സ്ട്രെയിറ്റ് ബിറ്റുകൾ M16 സ്ട്രെയിറ്റ് ബിറ്റുകൾ

M16 സ്ട്രെയിറ്റ് ബിറ്റുകൾ ടിസിടി എക്സ് സ്ട്രെയിറ്റ് ബിറ്റുകൾ

ടിസിടി എക്സ് സ്ട്രെയിറ്റ് ബിറ്റുകൾ 45 ഡിഗ്രി ചേംഫർ ബിറ്റ്

45 ഡിഗ്രി ചേംഫർ ബിറ്റ് കൊത്തുപണി ബിറ്റ്

കൊത്തുപണി ബിറ്റ് കോർണർ റൗണ്ട് ബിറ്റ്

കോർണർ റൗണ്ട് ബിറ്റ് പിസിഡി റൂട്ടർ ബിറ്റുകൾ

പിസിഡി റൂട്ടർ ബിറ്റുകൾ എഡ്ജ് ബാൻഡിംഗ് ഉപകരണങ്ങൾ

എഡ്ജ് ബാൻഡിംഗ് ഉപകരണങ്ങൾ ടിസിടി ഫൈൻ ട്രിമ്മിംഗ് കട്ടർ

ടിസിടി ഫൈൻ ട്രിമ്മിംഗ് കട്ടർ ടിസിടി പ്രീ മില്ലിംഗ് കട്ടർ

ടിസിടി പ്രീ മില്ലിംഗ് കട്ടർ എഡ്ജ് ബാൻഡർ സോ

എഡ്ജ് ബാൻഡർ സോ പിസിഡി ഫൈൻ ട്രിമ്മിംഗ് കട്ടർ

പിസിഡി ഫൈൻ ട്രിമ്മിംഗ് കട്ടർ പിസിഡി പ്രീ മില്ലിംഗ് കട്ടർ

പിസിഡി പ്രീ മില്ലിംഗ് കട്ടർ പിസിഡി എഡ്ജ് ബാൻഡർ സോ

പിസിഡി എഡ്ജ് ബാൻഡർ സോ മറ്റ് ഉപകരണങ്ങളും അനുബന്ധ ഉപകരണങ്ങളും

മറ്റ് ഉപകരണങ്ങളും അനുബന്ധ ഉപകരണങ്ങളും ഡ്രിൽ അഡാപ്റ്ററുകൾ

ഡ്രിൽ അഡാപ്റ്ററുകൾ ഡ്രിൽ ചക്കുകൾ

ഡ്രിൽ ചക്കുകൾ ഡയമണ്ട് മണൽ ചക്രം

ഡയമണ്ട് മണൽ ചക്രം പ്ലാനർ കത്തികൾ

പ്ലാനർ കത്തികൾ