ലോഹം മുറിക്കുന്നതിനെ കുറിച്ച്, അത് മുറിക്കാൻ നമുക്ക് ധാരാളം ഉപകരണങ്ങൾ ഉണ്ട്. എന്നാൽ അവ തമ്മിലുള്ള വ്യത്യാസം നിങ്ങൾക്ക് ശരിക്കും അറിയാമോ?

ഇതാ നിങ്ങള്ക്ക് നഷ്ടപ്പെടുത്താന് പറ്റാത്ത ചില അറിവുകള്!

ഉള്ളടക്ക പട്ടിക

-

കോൾഡ് സോ അടിസ്ഥാനകാര്യങ്ങൾ

-

പരമ്പരാഗത ഗ്രൈൻഡിംഗ് വീലുകളുമായും കട്ടിംഗ് ഡാറ്റയുമായും താരതമ്യം

-

കോൾഡ് സോ ഉപയോഗത്തെയും ഇൻസ്റ്റാളേഷനെയും കുറിച്ചുള്ള പതിവ് ചോദ്യങ്ങൾ

-

തീരുമാനം

കോൾഡ് സോ അടിസ്ഥാനകാര്യങ്ങൾ

കോൾഡ് സോവിംഗ്, അല്ലെങ്കിൽ മെറ്റൽ കോൾഡ് സോവിംഗ്, ലോഹ വൃത്താകൃതിയിലുള്ള സോ മെഷീനുകളുടെ അറുത്തുമാറ്റൽ പ്രക്രിയയുടെ ചുരുക്കപ്പേരാണ്. ലോഹം അറുത്തുമാറ്റുന്ന പ്രക്രിയയിൽ, സോ ബ്ലേഡ് വർക്ക്പീസ് മുറിക്കുമ്പോൾ ഉണ്ടാകുന്ന താപം സോ പല്ലുകൾ വഴി മാത്രമാവില്ലയിലേക്ക് മാറ്റുന്നു, കൂടാതെ സോവ് ചെയ്ത വർക്ക്പീസും സോ ബ്ലേഡും തണുപ്പായി സൂക്ഷിക്കുന്നു, അതിനാൽ ഇതിനെ കോൾഡ് സോ എന്ന് വിളിക്കുന്നു.

1. കോൾഡ് സോ കട്ടിംഗ് സവിശേഷതകൾ

വർക്ക്പീസിന്റെ ഉയർന്ന കൃത്യത, നല്ല ഉപരിതല പരുക്കൻത, അടുത്ത പ്രക്രിയയുടെ പ്രോസസ്സിംഗ് തീവ്രത ഫലപ്രദമായി കുറയ്ക്കുന്നു;

വേഗത്തിലുള്ള പ്രോസസ്സിംഗ് വേഗത, ഉൽപ്പാദന കാര്യക്ഷമത ഫലപ്രദമായി മെച്ചപ്പെടുത്തുക;

ഉയർന്ന തോതിലുള്ള ഓട്ടോമേഷൻ, ഒരാൾക്ക് ഒന്നിലധികം ഉപകരണങ്ങൾ പ്രവർത്തിപ്പിക്കാൻ കഴിയും, ഇത് തൊഴിൽ ചെലവ് ഫലപ്രദമായി കുറയ്ക്കുന്നു;

വർക്ക്പീസ് രൂപഭേദം വരുത്തുകയോ ആന്തരിക സംഘടനാ മാറ്റങ്ങൾ വരുത്തുകയോ ചെയ്യില്ല;

വെട്ടിമുറിക്കൽ പ്രക്രിയയിൽ തീപ്പൊരി, പൊടി, ശബ്ദം എന്നിവ കുറവാണ്.

2: അറുക്കുന്നതിന്റെ ഉദ്ദേശ്യം

ഉയർന്ന നിലവാരമുള്ള സോവിംഗ് പ്രഭാവം കൈവരിക്കുക എന്നതാണ് സോവിംഗിന്റെ ലക്ഷ്യം.

പിന്നെ മുകളിൽ പറഞ്ഞ തത്വങ്ങളെ അടിസ്ഥാനമാക്കി, നമുക്ക് ഒരു ഫോർമുല വരയ്ക്കാം.

നല്ല സോവിംഗ് ഇഫക്റ്റ് = പ്രൊഫഷണൽ മാച്ചിംഗ് സോവിംഗ് ഉപകരണങ്ങൾ + ഉയർന്ന നിലവാരമുള്ള സോ ബ്ലേഡ് + ശരിയായ സോവിംഗ് ആപ്ലിക്കേഷൻ പാരാമീറ്ററുകൾ

ഈ ഫോർമുലയെ ആശ്രയിച്ച്, 3 വശത്ത് നിന്ന് നമുക്ക് സോവിംഗ് ഇഫക്റ്റ് നിയന്ത്രിക്കാൻ കഴിയും.

3: മെറ്റൽ കോൾഡ് സോ - സാധാരണ പ്രോസസ്സിംഗ് മെറ്റീരിയലുകൾ

പ്രോസസ്സ് ചെയ്യാവുന്ന കട്ടിംഗ് വസ്തുക്കൾ:

ചാനൽ സ്റ്റീൽ , ഐ-ബീം , റൗണ്ട് സ്റ്റീൽ റീബാർ , സ്റ്റീൽ പൈപ്പ് , അലുമിനിയം അലോയ്

പ്രോസസ്സ് ചെയ്യാൻ കഴിയാത്ത കട്ടിംഗ് വസ്തുക്കൾ:

സ്റ്റെയിൻലെസ് സ്റ്റീൽ (പ്രത്യേക സോ ബ്ലേഡ് ആവശ്യമാണ്) ഇരുമ്പ് വയർ കെടുത്തിയതും ടെമ്പർ ചെയ്തതുമായ സ്റ്റീൽ

മുറിക്കാൻ കഴിയുന്നതും മുറിക്കാൻ കഴിയാത്തതുമായ ചില സാധാരണ വസ്തുക്കൾ ഇവയാണ്

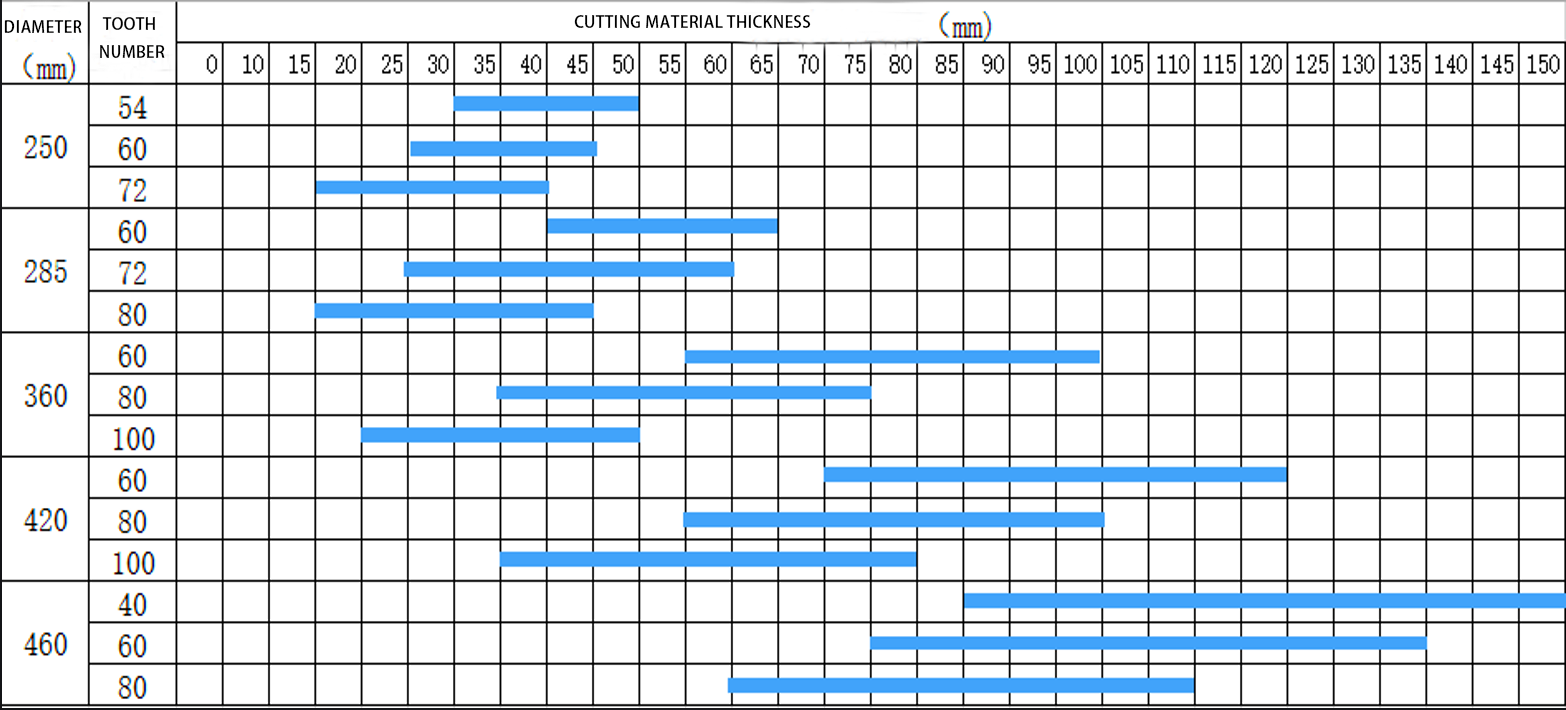

അതേസമയം, ലോഹ കോൾഡ് സോ ബ്ലേഡുകളുടെ വലുപ്പ തിരഞ്ഞെടുപ്പും കട്ടിംഗ് മെറ്റീരിയലിന്റെ കനം അടിസ്ഥാനമാക്കിയുള്ളതായിരിക്കണം.

താഴെയുള്ള പട്ടികയിൽ കാണിച്ചിരിക്കുന്നതുപോലെ.

പരമ്പരാഗത ഗ്രൈൻഡിംഗ് വീലുകളുമായും കട്ടിംഗ് ഡാറ്റയുമായും താരതമ്യം

ഗ്രൈൻഡിംഗ് വീൽ ഡിസ്ക്

കട്ടിംഗ് ഡിസ്ക് ഗ്രൈൻഡിംഗ് വീലിന്റേതാണ്. സാധാരണ സ്റ്റീൽ, സ്റ്റെയിൻലെസ് സ്റ്റീൽ, നോൺ-മെറ്റാലിക് വസ്തുക്കൾ എന്നിവ മുറിക്കുന്നതിനായി അബ്രാസീവ്, ബൈൻഡർ റെസിൻ എന്നിവ ഉപയോഗിച്ചാണ് ഇത് നിർമ്മിച്ചിരിക്കുന്നത്. ഇത് റെസിൻ കട്ടിംഗ് ഡിസ്ക്, ഡയമണ്ട് കട്ടിംഗ് ഡിസ്ക് എന്നിങ്ങനെ തിരിച്ചിരിക്കുന്നു.

ഗ്ലാസ് ഫൈബറും റെസിനും ബലപ്പെടുത്തിയ ബോണ്ടിംഗ് വസ്തുക്കളായി ഉപയോഗിക്കുന്നതിലൂടെ, ഇതിന് ഉയർന്ന ടെൻസൈൽ, ആഘാതം, വളയുന്ന ശക്തി എന്നിവയുണ്ട്, കൂടാതെ സാധാരണ സ്റ്റീൽ, സ്റ്റെയിൻലെസ് സ്റ്റീൽ, നോൺ-മെറ്റൽ എന്നിവയുടെ നിർമ്മാണത്തിലും ബ്ലാങ്കിംഗിലും ഇത് വ്യാപകമായി ഉപയോഗിക്കുന്നു.

എന്നാൽ ഗ്രൈൻഡിംഗ് വീൽ ഡിസ്കുകൾ ആളുകൾ ഉപയോഗിക്കുന്നു. അവഗണിക്കാൻ കഴിയാത്ത ചില പോരായ്മകളുണ്ട്.

ലോഹം മുറിക്കുന്ന കോൾഡ് സോകൾ ഈ വേദന പോയിന്റുകൾ നന്നായി പരിഹരിക്കുന്നു.

തുടർന്നുള്ള കാര്യങ്ങളിൽ, താഴെപ്പറയുന്ന വിഷയങ്ങൾ നമ്മൾ ചർച്ച ചെയ്യും.

1 സുരക്ഷ

ഗ്രൈൻഡിംഗ് വീൽ ഡിസ്ക്: സുരക്ഷാ അപകട സാധ്യത. യഥാർത്ഥ കട്ടിംഗ് പ്രക്രിയയിൽ ഗ്രൈൻഡിംഗ് വീൽ ഡിസ്കിൽ നിന്ന് ഓപ്പറേറ്റർമാർക്ക് ധാരാളം കണികാ പദാർത്ഥങ്ങൾ ശ്വസിക്കാൻ കഴിയും, ഇത് ആരോഗ്യപ്രശ്നങ്ങൾക്കും തീപിടുത്ത അപകടങ്ങൾക്കും കാരണമാകും. കട്ടിംഗ് വസ്തുക്കൾക്ക് വലിയ തീപ്പൊരികൾ ഉണ്ടാകാൻ സാധ്യതയുണ്ട്.

അതേസമയം, ഗ്രൈൻഡിംഗ് വീൽ ഷീറ്റ് എളുപ്പത്തിൽ പൊട്ടിപ്പോകുകയും ജീവനക്കാരുടെ സുരക്ഷയ്ക്ക് മറഞ്ഞിരിക്കുന്ന അപകടമുണ്ടാക്കുകയും ചെയ്യുന്നു.

ഉൽപാദനത്തിലെ ഗ്രൈൻഡിംഗ് വീൽ ബ്ലേഡുകൾ സ്ഥിരമായ ഗുണനിലവാരമുള്ളതും തകരാറുകളില്ലാത്തതുമായിരിക്കണം, കാരണം ഏതെങ്കിലും സോ ബ്ലേഡ് പൊട്ടൽ ചെറിയ തകരാറുകൾ മൂലമാകാം. ഒരിക്കൽ പൊട്ടിയാൽ അത് ആളുകൾക്ക് ദോഷം ചെയ്യും.

കട്ടിംഗ് പ്രക്രിയയിൽ, ക്രമരഹിതമായ ആകൃതികളോ വിള്ളലുകളോ ഉണ്ടോ എന്ന് എല്ലായ്പ്പോഴും ശ്രദ്ധിക്കേണ്ടത് ആവശ്യമാണ്. എന്തെങ്കിലും സാഹചര്യം ഉണ്ടായാൽ, ഗ്രൈൻഡിംഗ് വീൽ ഉപയോഗിക്കുന്നത് നിർത്തി ഉടൻ മാറ്റിസ്ഥാപിക്കേണ്ടത് ആവശ്യമാണ്.

തണുത്ത സോ: പൊടിയില്ല, മുറിക്കുമ്പോൾ തീപ്പൊരി കുറവാണ്. സുരക്ഷാ അപകടം ചെറുതാണ്. ഓപ്പറേറ്റർമാർക്ക് ഇത് ആത്മവിശ്വാസത്തോടെ ഉപയോഗിക്കാൻ കഴിയും. അതേസമയം, ഗ്രൈൻഡിംഗ് വീലുകളെ അപേക്ഷിച്ച് കോൾഡ് സോകളുടെ ഗുണനിലവാരവും കാഠിന്യവും വളരെയധികം മെച്ചപ്പെട്ടിട്ടുണ്ട്.

ഗ്രൈൻഡിംഗ് ഡിസ്കുകളേക്കാൾ വളരെ കൂടുതലാണ് കട്ടിംഗ് ആയുസ്സ്.

2 കട്ടിംഗ് ഗുണനിലവാരം

ഗ്രൈൻഡിംഗ് വീൽ കട്ടിംഗ് ഡിസ്കിന്റെ കട്ടിംഗ് കാര്യക്ഷമത കുറവാണ്, കൂടാതെ ജോലി പൂർത്തിയാക്കാൻ സാധാരണയായി ഒന്നിലധികം കട്ടുകൾ ആവശ്യമാണ്. കൂടാതെ, ഗ്രൈൻഡിംഗ് വീലിന്റെ കട്ടിംഗ് കൃത്യത താരതമ്യേന കുറവാണ്, ഉയർന്ന കൃത്യതയുള്ള കട്ടിംഗിന്റെ ആവശ്യങ്ങൾ നിറവേറ്റാൻ പ്രയാസമാണ്.

പ്രോസസ്സിംഗ് കാര്യക്ഷമത കുറവാണ്, മൊത്തത്തിലുള്ള ചെലവ് കൂടുതലാണ്, കൂടാതെ പ്രോസസ്സ് ചെയ്ത ഗ്രൈൻഡിംഗ് വീലിന്റെയും കട്ടർ ബൗളിന്റെയും അതിവേഗ ഭ്രമണം ധാരാളം പൊടിയും ശബ്ദവും സൃഷ്ടിക്കുന്നതിനാൽ ഓപ്പറേറ്ററുടെ അധ്വാന തീവ്രത കൂടുതലാണ്.

കട്ടിംഗ് മെറ്റീരിയലിന്റെ ക്രോസ് സെക്ഷന് നിറം മങ്ങുകയും പരന്നത കുറവായിരിക്കുകയും ചെയ്യുന്നു.

സാധാരണയായി പറഞ്ഞാൽ, ബ്ലേഡിന് പല്ലുകൾ കുറവാണെങ്കിൽ, അത് വേഗത്തിൽ മുറിയും, പക്ഷേ മുറിവ് പരുക്കനുമായിരിക്കും. നിങ്ങൾക്ക് കൂടുതൽ വൃത്തിയുള്ളതും കൃത്യവുമായ ഒരു മുറിവ് വേണമെങ്കിൽ, കൂടുതൽ പല്ലുകളുള്ള ഒരു ബ്ലേഡ് തിരഞ്ഞെടുക്കണം.

കോൾഡ് സോ ബ്ലേഡ്:

കോൾഡ് കട്ടിംഗ്: ലോഹ കോൾഡ് സോവിംഗ് സമയത്ത് ഉണ്ടാകുന്ന താപനില താരതമ്യേന കുറവാണ്, ഇത് കട്ടിംഗ് ഏരിയയിലെ താപ രൂപഭേദം കുറയ്ക്കുകയും മെറ്റീരിയലിന്റെ കാഠിന്യം കുറയ്ക്കുകയും ചെയ്യുന്നു.

മൃദുവായ മുറിവുകൾ: പരമ്പരാഗത തെർമൽ കട്ടിംഗ് രീതികളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ലോഹ കോൾഡ് സോകൾ പരന്ന മുറിവുകൾ ഉണ്ടാക്കുന്നു, തുടർന്നുള്ള പ്രോസസ്സിംഗിന്റെ ആവശ്യകത കുറയ്ക്കുന്നു.

കൃത്യത: കോൾഡ് കട്ടിംഗ് സാങ്കേതികവിദ്യയുടെ പ്രയോഗം കാരണം, ലോഹ കോൾഡ് സോകൾക്ക് കൃത്യമായ കട്ടിംഗ് അളവുകളും പരന്ന കട്ടിംഗ് പ്രതലങ്ങളും നൽകാൻ കഴിയും.

കാര്യക്ഷമമായ കട്ടിംഗ്: ലോഹ കോൾഡ് സോകൾക്ക് ഉയർന്ന വേഗതയിൽ കറങ്ങുന്ന സോ ബ്ലേഡുകൾ ഉപയോഗിച്ച് വേഗത്തിൽ മുറിക്കാൻ കഴിയും, ഇത് ഉൽപ്പാദനക്ഷമത മെച്ചപ്പെടുത്തുന്നു. ഉയർന്ന അളവിലുള്ള ഉൽപ്പാദനം, വേഗത്തിൽ ചെയ്യേണ്ട അടിയന്തര ഡെലിവറികൾ തുടങ്ങിയ സാഹചര്യങ്ങളിൽ ഇത് കോൾഡ് സോകളെ മികച്ചതാക്കുന്നു.

കോൾഡ് സോവിംഗിന് കുറഞ്ഞ ഊർജ്ജ ഉപഭോഗവും പരിസ്ഥിതി മലിനീകരണവുമുണ്ട്. കോൾഡ് സോകൾ താപ ഉൽപാദനം കുറയ്ക്കാൻ ലൂബ്രിക്കന്റുകൾ ഉപയോഗിക്കുന്നതിനാൽ, ചൂടുള്ള സോകളേക്കാൾ കുറഞ്ഞ ഊർജ്ജം മാത്രമേ അവ ഉപയോഗിക്കുന്നുള്ളൂ. അതേസമയം, കോൾഡ് സോയുടെ മുറിക്കൽ പ്രക്രിയ വ്യക്തമായ പുകയും ദോഷകരമായ വാതകങ്ങളും ഉത്പാദിപ്പിക്കില്ല, ഇത് പരിസ്ഥിതിയിലേക്കുള്ള മലിനീകരണം കുറയ്ക്കുന്നു.

കട്ടിംഗ് മെറ്റീരിയൽ, ഭാഗം പരന്നതും, ബർറുകൾ ഇല്ലാതെ ലംബവുമാണ്.

ഉയർന്ന നിലവാരമുള്ള വസ്തുക്കൾ ഉപയോഗിക്കുക, ആഘാത പ്രതിരോധം, പല്ല് പൊട്ടൽ ഇല്ല.

3: ഡാറ്റ മുറിക്കൽ

ഫ്ലാറ്റ് സ്റ്റീൽ 1cm*8cm, 6 സെക്കൻഡ് ബെയറിംഗ് സ്റ്റീൽ 6cm, 11 സെക്കൻഡ്

സ്ക്വയർ സ്റ്റീൽ 2cm*4cm, 3 സെക്കൻഡ്റീബാർ 3.2 സെ.മീl,3 സെക്കൻഡ്

റൗണ്ട് സ്റ്റീൽ 5 സെ.മീ, 10 സെക്കൻഡ്

തണുത്ത സോ ബ്ലേഡ്50mm റൗണ്ട് സ്റ്റീൽ പ്രോസസ്സ് ചെയ്യാൻ ഏകദേശം 10 സെക്കൻഡ് മാത്രമേ എടുക്കൂ..

ഗ്രൈൻഡിംഗ് വീൽ കട്ടിംഗ് ഡിസ്ക് 50 റൗണ്ട് സ്റ്റീൽ പ്രോസസ്സ് ചെയ്യാൻ 50 സെക്കൻഡിൽ കൂടുതൽ എടുക്കും, പ്രതിരോധം വലുതായിക്കൊണ്ടിരിക്കുകയാണ്.

കോൾഡ് സോ ഉപയോഗത്തെയും ഇൻസ്റ്റാളേഷനെയും കുറിച്ചുള്ള പതിവ് ചോദ്യങ്ങൾ

പതിവുചോദ്യങ്ങൾ

1: സോ ബ്ലേഡ് വിപരീതമാക്കിയിരിക്കുന്നു. ഗ്രൈൻഡിംഗ് വീലിന് ദിശ ആവശ്യമില്ല, ഡ്രൈ കട്ടിംഗ് കോൾഡ് സോ വിപരീതമായി ഉപയോഗിക്കാൻ കഴിയില്ല.

2: ഉപകരണങ്ങൾ പ്രവർത്തന വേഗതയിൽ എത്തുന്നതിനുമുമ്പ് വെട്ടിത്തുടങ്ങുന്നു.

3: വർക്ക്പീസ് ക്ലാമ്പ് ചെയ്യാതെ മുറിക്കുകയോ വർക്ക്പീസ് ഏകപക്ഷീയമായി ശരിയാക്കുന്നതിനുള്ള മറ്റ് നിയമവിരുദ്ധ പ്രവർത്തനങ്ങൾ നടത്തുകയോ ചെയ്യുക.

4: അറുക്കുമ്പോൾ അസമമായ വേഗതയിൽ ഉപയോഗിക്കുക, ഇത് തൃപ്തികരമല്ലാത്ത ക്രോസ്-സെക്ഷൻ ഫലങ്ങൾക്ക് കാരണമാകും.

5: കട്ടിംഗ് മൂർച്ച അപര്യാപ്തമാകുമ്പോൾ, കൃത്യസമയത്ത് സോ നീക്കം ചെയ്യുക, നന്നാക്കുക, കട്ടിംഗ് ആയുസ്സ് വർദ്ധിപ്പിക്കുക.

സോ ബ്ലേഡ് ഇൻസ്റ്റലേഷൻ ആവശ്യകതകൾ

-

ബ്ലേഡിന്റെ അരികിൽ കേടുപാടുകൾ സംഭവിക്കാതിരിക്കാനോ അല്ലെങ്കിൽ സോ ബ്ലേഡിന്റെ ബോഡിയുടെ രൂപഭേദം സംഭവിക്കാതിരിക്കാനോ സോ ബ്ലേഡ് ശ്രദ്ധയോടെ കൈകാര്യം ചെയ്യണം, കൂടാതെ വിദേശ വസ്തുക്കളുമായി കൂട്ടിയിടിക്കരുത്. -

സോ ബ്ലേഡ് ഇൻസ്റ്റാൾ ചെയ്യുന്നതിനുമുമ്പ്, ഉപകരണങ്ങളുടെ അകത്തെയും പുറത്തെയും ഫ്ലേഞ്ചുകൾ പരന്നതാണെന്ന് ഉറപ്പാക്കാൻ അവ തേയ്മാനമോ ബമ്പോ ഇല്ലാത്തതാണെന്ന് നിങ്ങൾ ഉറപ്പാക്കണം. -

വയർ ബ്രഷിന്റെ തേയ്മാനം സ്ഥിരീകരിച്ച് ക്രമീകരിക്കുക. തേയ്മാനം അമിതമാണെങ്കിൽ, കൃത്യസമയത്ത് അത് മാറ്റിസ്ഥാപിക്കുക (ചിപ്പ് നീക്കം ചെയ്യുന്നതിൽ വയർ ബ്രഷ് ഒരു പ്രധാന പങ്ക് വഹിക്കുന്നു). -

ഉപകരണത്തിന്റെ സ്പിൻഡിൽ, വയർ ബ്രഷ്, ക്ലാമ്പിംഗ് ബ്ലോക്ക്, ഫ്ലേഞ്ച്, സംരക്ഷണ കവർ എന്നിവയുടെ മൂലകളിലെ എണ്ണ കറകളും ഇരുമ്പ് ഫയലിംഗുകളും വൃത്തിയാക്കുക, അന്യവസ്തുക്കൾ അവശേഷിക്കുന്നില്ലെന്ന് ഉറപ്പാക്കുക. -

സോ ബ്ലേഡ് ഇൻസ്റ്റാൾ ചെയ്തതിനു ശേഷവും സ്ക്രൂകൾ മുറുക്കുന്നതിനുമുമ്പ്, പൊസിഷനിംഗ് ഹോളിനും പൊസിഷനിംഗ് പിന്നിനും ഇടയിലുള്ള വിടവ് ഇല്ലാതാക്കുന്നതിനും സോ ബ്ലേഡിന്റെ പല്ലുകൾ പൊട്ടുന്നത് ഒഴിവാക്കുന്നതിനും സോ ബ്ലേഡ് എതിർ ദിശയിൽ മുറുക്കുക. -

നട്ട് ലോക്ക് ചെയ്തിട്ടുണ്ടെന്ന് സ്ഥിരീകരിച്ച ശേഷം, മെഷീൻ കവർ അടച്ച്, ഫ്യുവൽ ഇഞ്ചക്ഷൻ സ്വിച്ച് ഓണാക്കുക (എണ്ണയുടെ അളവ് മതിയാകും), ഏകദേശം 2 മിനിറ്റ് പ്രവർത്തിക്കാതെ വയ്ക്കുക, മെഷീൻ നിർത്തി സോ ബ്ലേഡിന്റെ ഉപരിതലത്തിൽ പോറലുകളോ ചൂടോ ഉണ്ടോ എന്ന് പരിശോധിക്കുക. അസാധാരണത്വങ്ങളൊന്നുമില്ലെങ്കിൽ മാത്രമേ സാധാരണ ഉത്പാദനം നടത്താൻ കഴിയൂ. -

മുറിക്കേണ്ട വസ്തുക്കളുടെ സ്വഭാവസവിശേഷതകളെ അടിസ്ഥാനമാക്കി ന്യായമായ കട്ടിംഗ് പാരാമീറ്ററുകൾ തിരഞ്ഞെടുക്കുക. തത്വത്തിൽ, മുറിക്കാൻ ബുദ്ധിമുട്ടുള്ള വസ്തുക്കൾക്ക്, അരിയുന്ന വേഗതയും ഫീഡ് വേഗതയും അമിതമായിരിക്കരുത്. -

അറുക്കുമ്പോൾ, അറുക്കുന്ന ശബ്ദം, വസ്തുവിന്റെ മുറിഞ്ഞ പ്രതലം, ഇരുമ്പ് ഫയലിംഗുകളുടെ ചുരുളുന്ന ആകൃതി എന്നിവ നിരീക്ഷിച്ച് അറുക്കൽ സാധാരണമാണോ എന്ന് വിലയിരുത്തുക. -

ഒരു പുതിയ സോ ബ്ലേഡ് ഉപയോഗിച്ച് മുറിക്കുമ്പോൾ, സോ ബ്ലേഡിന്റെ സ്ഥിരത ഉറപ്പാക്കാൻ, പ്രാരംഭ കട്ടിംഗ് സമയത്ത് (ടൂൾ റണ്ണിംഗ്-ഇൻ സ്റ്റേജ് എന്ന് വിളിക്കുന്നു) കട്ടിംഗ് പാരാമീറ്ററുകൾ സാധാരണ വേഗതയുടെ ഏകദേശം 80% ആയി കുറയ്ക്കാൻ കഴിയും, കൂടാതെ ഒരു നിശ്ചിത സമയത്തിനുശേഷം സോവിംഗ് സാധാരണ സോവിംഗിലേക്ക് മടങ്ങും. കട്ട് വേഗത.

തീരുമാനം

ലോഹ സംസ്കരണം സോവിംഗ് മേഖലയിൽ താരതമ്യേന ബുദ്ധിമുട്ടുള്ള ഒരു പ്രോസസ്സിംഗ് രീതിയാണ്. സംസ്കരിച്ച ഉൽപ്പന്നങ്ങളുടെ സവിശേഷതകൾ കാരണം, സോ ബ്ലേഡുകളുടെ രൂപകൽപ്പന, നിർമ്മാണം, ഉപയോഗം എന്നിവയ്ക്ക് ഉയർന്ന ആവശ്യകതകളും ഉയർന്ന നിലവാരവും നിർണ്ണയിക്കപ്പെടുന്നു.

മുൻ സോ ബ്ലേഡുകളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, കോൾഡ് സോ ചില പ്രശ്നങ്ങൾ നന്നായി പരിഹരിച്ചിട്ടുണ്ട്, കൂടാതെ അതിന്റേതായ ഉയർന്ന കട്ടിംഗ് കാര്യക്ഷമതയും ഉണ്ട്.

ഭാവിയിൽ ലോഹ സംസ്കരണത്തിലും കട്ടിംഗിലും ഒരു ട്രെൻഡിംഗ് ഉൽപ്പന്നമാണ് കോൾഡ് സോ.

നിങ്ങൾക്ക് ശരിയായ കട്ടിംഗ് ഉപകരണങ്ങൾ നൽകാൻ ഞങ്ങൾ എപ്പോഴും തയ്യാറാണ്.

വൃത്താകൃതിയിലുള്ള സോ ബ്ലേഡുകളുടെ വിതരണക്കാരൻ എന്ന നിലയിൽ, ഞങ്ങൾ പ്രീമിയം ഉൽപ്പന്നങ്ങൾ, ഉൽപ്പന്ന ഉപദേശം, പ്രൊഫഷണൽ സേവനം, നല്ല വില, അസാധാരണമായ വിൽപ്പനാനന്തര പിന്തുണ എന്നിവ വാഗ്ദാനം ചെയ്യുന്നു!

https://www.koocut.com/ ൽ.

പരിധി ലംഘിച്ച് ധൈര്യത്തോടെ മുന്നോട്ട് പോകൂ! അതാണ് ഞങ്ങളുടെ മുദ്രാവാക്യം.

പോസ്റ്റ് സമയം: സെപ്റ്റംബർ-01-2023

ടിസിടി സോ ബ്ലേഡ്

ടിസിടി സോ ബ്ലേഡ് ഹീറോ സൈസിംഗ് സോ ബ്ലേഡ്

ഹീറോ സൈസിംഗ് സോ ബ്ലേഡ് ഹീറോ പാനൽ സൈസിംഗ് സോ

ഹീറോ പാനൽ സൈസിംഗ് സോ ഹീറോ സ്കോറിംഗ് സോ ബ്ലേഡ്

ഹീറോ സ്കോറിംഗ് സോ ബ്ലേഡ് ഹീറോ സോളിഡ് വുഡ് സോ ബ്ലേഡ്

ഹീറോ സോളിഡ് വുഡ് സോ ബ്ലേഡ് ഹീറോ അലുമിനിയം സോ

ഹീറോ അലുമിനിയം സോ ഗ്രൂവിംഗ് സോ

ഗ്രൂവിംഗ് സോ സ്റ്റീൽ പ്രൊഫൈൽ സോ

സ്റ്റീൽ പ്രൊഫൈൽ സോ എഡ്ജ് ബാൻഡർ സോ

എഡ്ജ് ബാൻഡർ സോ അക്രിലിക് സോ

അക്രിലിക് സോ പിസിഡി സോ ബ്ലേഡ്

പിസിഡി സോ ബ്ലേഡ് പിസിഡി സൈസിംഗ് സോ ബ്ലേഡ്

പിസിഡി സൈസിംഗ് സോ ബ്ലേഡ് പിസിഡി പാനൽ സൈസിംഗ് സോ

പിസിഡി പാനൽ സൈസിംഗ് സോ പിസിഡി സ്കോറിംഗ് സോ ബ്ലേഡ്

പിസിഡി സ്കോറിംഗ് സോ ബ്ലേഡ് പിസിഡി ഗ്രൂവിംഗ് സോ

പിസിഡി ഗ്രൂവിംഗ് സോ പിസിഡി അലുമിനിയം സോ

പിസിഡി അലുമിനിയം സോ പിസിഡി ഫൈബർബോർഡ് സോ

പിസിഡി ഫൈബർബോർഡ് സോ ലോഹത്തിനായുള്ള തണുത്ത സോ

ലോഹത്തിനായുള്ള തണുത്ത സോ ഫെറസ് ലോഹത്തിനുള്ള കോൾഡ് സോ ബ്ലേഡ്

ഫെറസ് ലോഹത്തിനുള്ള കോൾഡ് സോ ബ്ലേഡ് ഫെറസ് ലോഹത്തിനായുള്ള ഡ്രൈ കട്ട് സോ ബ്ലേഡ്

ഫെറസ് ലോഹത്തിനായുള്ള ഡ്രൈ കട്ട് സോ ബ്ലേഡ് കോൾഡ് സോ മെഷീൻ

കോൾഡ് സോ മെഷീൻ ഡ്രിൽ ബിറ്റുകൾ

ഡ്രിൽ ബിറ്റുകൾ ഡോവൽ ഡ്രിൽ ബിറ്റുകൾ

ഡോവൽ ഡ്രിൽ ബിറ്റുകൾ ഡ്രിൽ ബിറ്റുകൾ വഴി

ഡ്രിൽ ബിറ്റുകൾ വഴി ഹിഞ്ച് ഡ്രിൽ ബിറ്റുകൾ

ഹിഞ്ച് ഡ്രിൽ ബിറ്റുകൾ ടിസിടി സ്റ്റെപ്പ് ഡ്രിൽ ബിറ്റുകൾ

ടിസിടി സ്റ്റെപ്പ് ഡ്രിൽ ബിറ്റുകൾ എച്ച്എസ്എസ് ഡ്രിൽ ബിറ്റുകൾ/ മോർട്ടൈസ് ബിറ്റുകൾ

എച്ച്എസ്എസ് ഡ്രിൽ ബിറ്റുകൾ/ മോർട്ടൈസ് ബിറ്റുകൾ റൂട്ടർ ബിറ്റുകൾ

റൂട്ടർ ബിറ്റുകൾ സ്ട്രെയിറ്റ് ബിറ്റുകൾ

സ്ട്രെയിറ്റ് ബിറ്റുകൾ നീളമുള്ള നേരായ ബിറ്റുകൾ

നീളമുള്ള നേരായ ബിറ്റുകൾ ടിസിടി സ്ട്രെയിറ്റ് ബിറ്റുകൾ

ടിസിടി സ്ട്രെയിറ്റ് ബിറ്റുകൾ M16 സ്ട്രെയിറ്റ് ബിറ്റുകൾ

M16 സ്ട്രെയിറ്റ് ബിറ്റുകൾ ടിസിടി എക്സ് സ്ട്രെയിറ്റ് ബിറ്റുകൾ

ടിസിടി എക്സ് സ്ട്രെയിറ്റ് ബിറ്റുകൾ 45 ഡിഗ്രി ചേംഫർ ബിറ്റ്

45 ഡിഗ്രി ചേംഫർ ബിറ്റ് കൊത്തുപണി ബിറ്റ്

കൊത്തുപണി ബിറ്റ് കോർണർ റൗണ്ട് ബിറ്റ്

കോർണർ റൗണ്ട് ബിറ്റ് പിസിഡി റൂട്ടർ ബിറ്റുകൾ

പിസിഡി റൂട്ടർ ബിറ്റുകൾ എഡ്ജ് ബാൻഡിംഗ് ഉപകരണങ്ങൾ

എഡ്ജ് ബാൻഡിംഗ് ഉപകരണങ്ങൾ ടിസിടി ഫൈൻ ട്രിമ്മിംഗ് കട്ടർ

ടിസിടി ഫൈൻ ട്രിമ്മിംഗ് കട്ടർ ടിസിടി പ്രീ മില്ലിംഗ് കട്ടർ

ടിസിടി പ്രീ മില്ലിംഗ് കട്ടർ എഡ്ജ് ബാൻഡർ സോ

എഡ്ജ് ബാൻഡർ സോ പിസിഡി ഫൈൻ ട്രിമ്മിംഗ് കട്ടർ

പിസിഡി ഫൈൻ ട്രിമ്മിംഗ് കട്ടർ പിസിഡി പ്രീ മില്ലിംഗ് കട്ടർ

പിസിഡി പ്രീ മില്ലിംഗ് കട്ടർ പിസിഡി എഡ്ജ് ബാൻഡർ സോ

പിസിഡി എഡ്ജ് ബാൻഡർ സോ മറ്റ് ഉപകരണങ്ങളും അനുബന്ധ ഉപകരണങ്ങളും

മറ്റ് ഉപകരണങ്ങളും അനുബന്ധ ഉപകരണങ്ങളും ഡ്രിൽ അഡാപ്റ്ററുകൾ

ഡ്രിൽ അഡാപ്റ്ററുകൾ ഡ്രിൽ ചക്കുകൾ

ഡ്രിൽ ചക്കുകൾ ഡയമണ്ട് മണൽ ചക്രം

ഡയമണ്ട് മണൽ ചക്രം പ്ലാനർ കത്തികൾ

പ്ലാനർ കത്തികൾ