ଧାତୁ କାଟିବା ବିଷୟରେ, ଆମ ପାଖରେ ଏହାକୁ କାଟିବା ପାଇଁ ଅନେକ ଉପକରଣ ଅଛି। କିନ୍ତୁ ଆପଣ କ'ଣ ପ୍ରକୃତରେ ସେମାନଙ୍କ ମଧ୍ୟରେ ପାର୍ଥକ୍ୟ ଜାଣନ୍ତି?

ଏଠାରେ କିଛି ଜ୍ଞାନ ଅଛି ଯାହାକୁ ଆପଣ ହରାଇପାରିବେ ନାହିଁ!

ସୂଚୀପତ୍ର

-

କୋଲ୍ଡ ସ’ ମୌଳିକ ବିଷୟ

-

ପାରମ୍ପରିକ ଗ୍ରାଇଣ୍ଡିଂ ଚକ ଏବଂ କଟିଂ ତଥ୍ୟ ସହିତ ତୁଳନା

-

କୋଲ୍ଡ ସ ବ୍ୟବହାର ଏବଂ ସଂସ୍ଥାପନ ବିଷୟରେ ସାଧାରଣତଃ ପଚରାଯାଉଥିବା ପ୍ରଶ୍ନ

-

ଉପସଂହାର

କୋଲ୍ଡ ସ’ ମୌଳିକ ବିଷୟ

ଥଣ୍ଡା କରତ, କିମ୍ବା ଧାତୁ ଥଣ୍ଡା କରତ, ଧାତୁ ବୃତ୍ତାକାର କରତ ମେସିନର କରତ ପ୍ରକ୍ରିୟାର ସଂକ୍ଷିପ୍ତ ଶବ୍ଦ। ଧାତୁ କରତ ପ୍ରକ୍ରିୟାରେ, କରତ ବ୍ଲେଡ୍ ଦ୍ୱାରା ୱର୍କସିପ୍ କାଟିବା ସମୟରେ ଉତ୍ପନ୍ନ ହେଉଥିବା ଉତ୍ତାପ କରତ ଦାନ୍ତ ମାଧ୍ୟମରେ କରତକୁ ସ୍ଥାନାନ୍ତରିତ ହୁଏ, ଏବଂ କରତ ୱର୍କସିପ୍ ଏବଂ କରତ ବ୍ଲେଡ୍ ଥଣ୍ଡା ରଖାଯାଏ, ତେଣୁ ଏହାକୁ ଥଣ୍ଡା କରତ କୁହାଯାଏ।

୧. କୋଲ୍ଡ ସ’ କଟିଂ ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ

କାର୍ଯ୍ୟପଦ୍ଧତିର ଉଚ୍ଚ ସଠିକତା, ଭଲ ପୃଷ୍ଠ ଖରଫୁଲତା, ପରବର୍ତ୍ତୀ ପ୍ରକ୍ରିୟାର ପ୍ରକ୍ରିୟାକରଣ ତୀବ୍ରତାକୁ ପ୍ରଭାବଶାଳୀ ଭାବରେ ହ୍ରାସ କରେ;

ଦ୍ରୁତ ପ୍ରକ୍ରିୟାକରଣ ଗତି, ପ୍ରଭାବଶାଳୀ ଭାବରେ ଉତ୍ପାଦନ ଦକ୍ଷତା ଉନ୍ନତ କରେ;

ଉଚ୍ଚମାନର ସ୍ୱୟଂଚାଳିତତା, ଜଣେ ବ୍ୟକ୍ତି ଅନେକ ଉପକରଣ ଚଲାଇପାରିବେ, ପ୍ରଭାବଶାଳୀ ଭାବରେ ଶ୍ରମ ଖର୍ଚ୍ଚ ହ୍ରାସ କରିପାରିବେ;

ୱର୍କପିସ୍ଟି ବିକୃତି ଏବଂ ଆଭ୍ୟନ୍ତରୀଣ ସଂଗଠନ ପରିବର୍ତ୍ତନ ଆଣିବ ନାହିଁ;

କରତ ପ୍ରକ୍ରିୟାରେ ସ୍ପାର୍କିଂ, ଧୂଳି ଏବଂ ଶବ୍ଦ କମ୍ ଥାଏ।

୨: କଟା କରିବାର ଉଦ୍ଦେଶ୍ୟ

କରତ କରିବାର ଉଦ୍ଦେଶ୍ୟ ହେଉଛି ଉଚ୍ଚମାନର କରତ ପ୍ରଭାବ ହାସଲ କରିବା

ତା'ପରେ ଉପରୋକ୍ତ ନୀତିଗୁଡ଼ିକ ଉପରେ ଆଧାର କରି, ଆମେ ଏକ ସୂତ୍ର ଆଙ୍କିପାରିବା।

ଭଲ କରତ ପ୍ରଭାବ = ବୃତ୍ତିଗତ ମେଳ ଖାଉଥିବା କରତ ଉପକରଣ + ଉଚ୍ଚ-ଗୁଣବତ୍ତା କରତ ବ୍ଲେଡ୍ + ସଠିକ କରତ ପ୍ରୟୋଗ ପାରାମିଟର

ଏହି ସୂତ୍ର ଉପରେ ନିର୍ଭର କରନ୍ତୁ, ତେଣୁ ଆମେ 3 ଦିଗରୁ କରତ ପ୍ରଭାବକୁ ନିୟନ୍ତ୍ରଣ କରିପାରିବା।

3: ଧାତୁ ଶୀତଳ କରତ - ସାଧାରଣ ପ୍ରକ୍ରିୟାକରଣ ସାମଗ୍ରୀ

ପ୍ରକ୍ରିୟାକରଣଯୋଗ୍ୟ କଟା ସାମଗ୍ରୀ:

ଚ୍ୟାନେଲ ଷ୍ଟିଲ୍ , ଆଇ-ବିମ୍ , ଗୋଲ ଷ୍ଟିଲ୍ ରିବାର , ଷ୍ଟିଲ୍ ପାଇପ୍ , ଆଲୁମିନିୟମ୍ ମିଶ୍ରଧାତୁ

ପ୍ରକ୍ରିୟାକରଣ କରାଯାଇପାରୁନଥିବା କଟା ସାମଗ୍ରୀ:

ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ (ସ୍ୱତନ୍ତ୍ର କରତ ବ୍ଲେଡ୍ ଆବଶ୍ୟକ) ଲୁହା ତାର କଞ୍ଚା ଏବଂ ଟେମ୍ପର୍ଡ ଷ୍ଟିଲ୍

ଏଗୁଡ଼ିକ କିଛି ସାଧାରଣ ସାମଗ୍ରୀ ଯାହାକୁ କାଟିହେବ ଏବଂ ଯାହାକୁ କାଟିହେବ ନାହିଁ

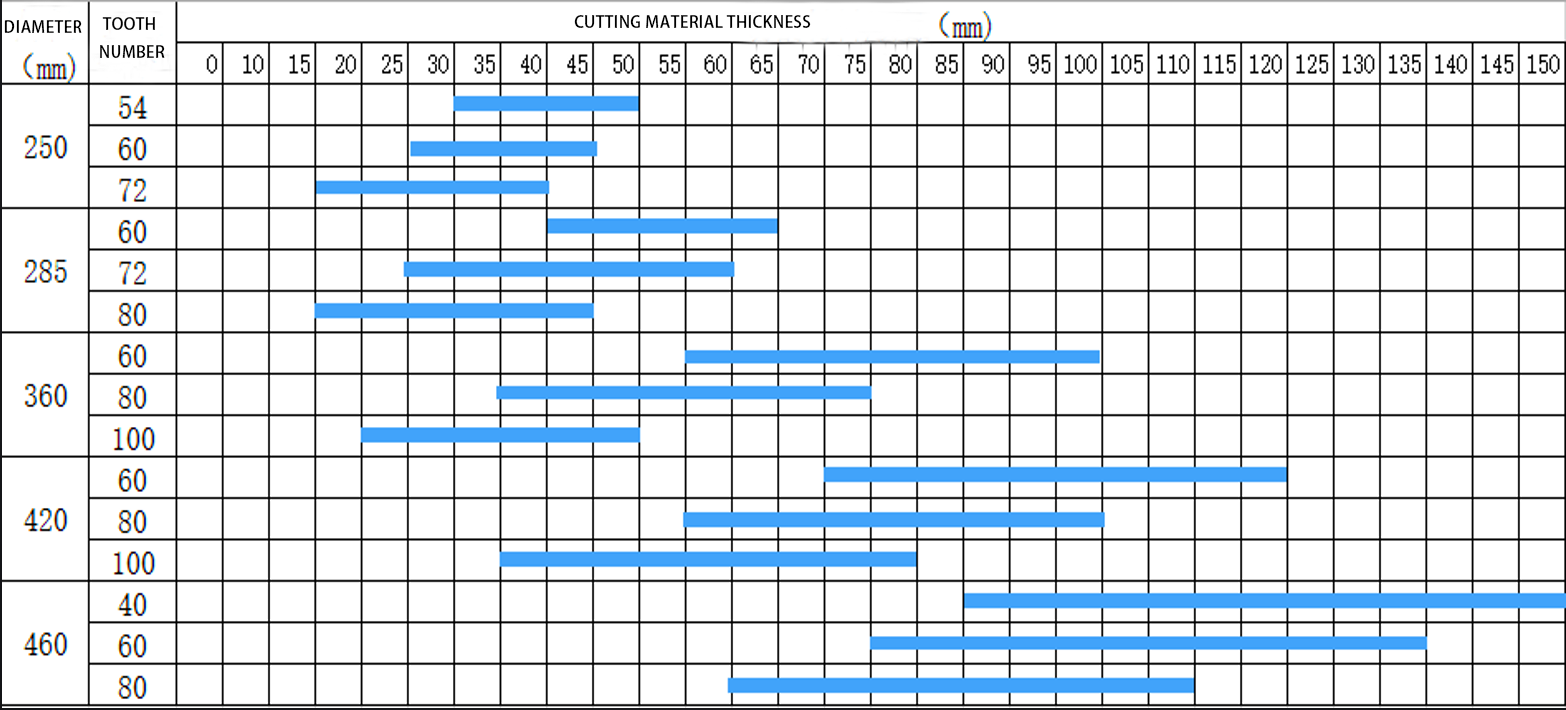

ସେହି ସମୟରେ, ଧାତୁ କୋଲ୍ଡ ସ ବ୍ଲେଡର ଆକାର ଚୟନ ମଧ୍ୟ କଟିଙ୍ଗ ସାମଗ୍ରୀର ଘନତା ଉପରେ ଆଧାରିତ ହେବା ଆବଶ୍ୟକ।

ଯେପରି ତଳେ ଥିବା ସାରଣୀରେ ଅଛି।

ପାରମ୍ପରିକ ଗ୍ରାଇଣ୍ଡିଂ ଚକ ଏବଂ କଟିଂ ତଥ୍ୟ ସହିତ ତୁଳନା

ଗ୍ରାଇଣ୍ଡିଂ ଚକ ଡିସ୍କ

କଟିଂ ଡିସ୍କଟି ଗ୍ରାଇଣ୍ଡିଂ ଚକ ସହିତ ଜଡିତ। ଏହା ସାଧାରଣ ଷ୍ଟିଲ୍, ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ଏବଂ ଅଣ-ଧାତୁ ସାମଗ୍ରୀ କାଟିବା ପାଇଁ ଘୃଣାକାରୀ ଏବଂ ବାଇଣ୍ଡର ରେଜିନ୍ରେ ତିଆରି। ଏହାକୁ ରେଜିନ୍ କଟିଂ ଡିସ୍କ ଏବଂ ହୀରା କଟିଂ ଡିସ୍କରେ ବିଭକ୍ତ କରାଯାଇଛି।

ଗ୍ଲାସ୍ ଫାଇବର ଏବଂ ରେଜିନ୍ କୁ ପ୍ରଶସ୍ତ ବନ୍ଧନ ସାମଗ୍ରୀ ଭାବରେ ବ୍ୟବହାର କରି, ଏଥିରେ ଉଚ୍ଚ ଟେନସାଇଲ୍, ପ୍ରଭାବ ଏବଂ ବଙ୍କିବା ଶକ୍ତି ଅଛି, ଏବଂ ସାଧାରଣ ଇସ୍ପାତ, ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ଏବଂ ଅଣ-ଧାତୁ ଉତ୍ପାଦନ ଏବଂ ବ୍ଲାଙ୍କିଂରେ ବ୍ୟାପକ ଭାବରେ ବ୍ୟବହୃତ ହୁଏ।

କିନ୍ତୁ ଗ୍ରାଇଣ୍ଡିଂ ଚକ ଡିସ୍କଗୁଡ଼ିକ ଲୋକମାନେ ବ୍ୟବହାର କରନ୍ତି। କିଛି ତ୍ରୁଟି ଅଛି ଯାହାକୁ ଅଣଦେଖା କରାଯାଇପାରିବ ନାହିଁ।

ଧାତୁ କାଟିବା ଥଣ୍ଡା କରତ ଏହି ଯନ୍ତ୍ରଣା ବିନ୍ଦୁଗୁଡ଼ିକୁ ବହୁତ ଭଲ ଭାବରେ ସମାଧାନ କରେ।

ପରବର୍ତ୍ତୀ ସମୟରେ, ଆମେ ନିମ୍ନଲିଖିତ ବିଷୟଗୁଡ଼ିକ ଉପରେ ଆଲୋଚନା କରିବୁ।

1 ସୁରକ୍ଷା

ଗ୍ରାଇଣ୍ଡିଂ ଚକ ଡିସ୍କ: ସମ୍ଭାବ୍ୟ ସୁରକ୍ଷା ବିପଦ। ପ୍ରକୃତ କଟିଂ ପ୍ରକ୍ରିୟା ସମୟରେ ଅପରେଟରମାନେ ଗ୍ରାଇଣ୍ଡିଂ ଚକ ଡିସ୍କରୁ ପ୍ରଚୁର କଣିକା ପଦାର୍ଥ ଶ୍ୱାସକ୍ରିୟା କରିପାରନ୍ତି, ଯାହା ସ୍ୱାସ୍ଥ୍ୟ ସମସ୍ୟା ସୃଷ୍ଟି କରେ ଏବଂ ନିଆଁ ବିପଦ ସୃଷ୍ଟି କରେ। କଟିଂ ସାମଗ୍ରୀରେ ବଡ଼ ସ୍ପାର୍କିଂ ଥାଏ।

ସମକାଳୀନ ଭାବରେ, ଗ୍ରାଇଣ୍ଡିଂ ଚକ ସିଟ୍ ସହଜରେ ଭାଙ୍ଗିଯାଏ, ଯାହା କର୍ମଚାରୀଙ୍କ ସୁରକ୍ଷା ପାଇଁ ଲୁକ୍କାୟିତ ବିପଦ ସୃଷ୍ଟି କରେ।

ଉତ୍ପାଦନରେ ଗ୍ରାଇଣ୍ଡିଂ ଚକ ବ୍ଲେଡ୍ଗୁଡ଼ିକର ସ୍ଥିର ଗୁଣବତ୍ତା ଏବଂ କୌଣସି ତ୍ରୁଟି ନ ଥିବା ଆବଶ୍ୟକ, କାରଣ ଯେକୌଣସି କରତ ବ୍ଲେଡ୍ ଭାଙ୍ଗିବା ଛୋଟ ତ୍ରୁଟି ଯୋଗୁଁ ହୋଇପାରେ। ଥରେ ଭାଙ୍ଗିଗଲେ, ଏହା ଲୋକଙ୍କ ପାଇଁ କ୍ଷତିକାରକ ହେବ।

କାଟିବା ସମୟରେ, ଅନିୟମିତ ଆକାର କିମ୍ବା ଫାଟ ଅଛି କି ନାହିଁ ତାହା ଉପରେ ସର୍ବଦା ଧ୍ୟାନ ଦେବା ଆବଶ୍ୟକ। ଯଦି କୌଣସି ପରିସ୍ଥିତି ଥାଏ, ତେବେ ବ୍ୟବହାର ବନ୍ଦ କରି ତୁରନ୍ତ ଗ୍ରାଇଣ୍ଡିଂ ଚକକୁ ବଦଳାଇବା ଆବଶ୍ୟକ।

କୋଲ୍ଡ ସ: କାଟିବା ସମୟରେ ଧୂଳି ନାହିଁ ଏବଂ କମ୍ ସ୍ପାର୍କିଂ ହେବ ନାହିଁ। ସୁରକ୍ଷା ବିପଦ କମ୍। ଅପରେଟରମାନେ ଏହାକୁ ଆତ୍ମବିଶ୍ୱାସର ସହିତ ବ୍ୟବହାର କରିପାରିବେ। ସେହି ସମୟରେ, ଗ୍ରାଇଣ୍ଡିଂ ଚକ ତୁଳନାରେ ଥଣ୍ଡା କରତର ଗୁଣବତ୍ତା ଏବଂ କଠୋରତା ବହୁତ ଉନ୍ନତ ହୋଇଛି।

କଟିଂ ଜୀବନ ଗ୍ରାଇଣ୍ଡିଂ ଡିସ୍କ ଅପେକ୍ଷା ବହୁତ ଅଧିକ।

୨ କଟିଂ ଗୁଣବତ୍ତା

ଗ୍ରାଇଣ୍ଡିଂ ଚକ କଟିଙ୍ଗ ଡିସ୍କର କଟିଙ୍ଗ ଦକ୍ଷତା କମ୍, ଏବଂ କାର୍ଯ୍ୟ ସମାପ୍ତ କରିବା ପାଇଁ ସାଧାରଣତଃ ଏହାକୁ ଅନେକ କଟ୍ ଆବଶ୍ୟକ ହୁଏ। ଏହା ସହିତ, ଗ୍ରାଇଣ୍ଡିଂ ଚକର କଟିଙ୍ଗ ସଠିକତା ତୁଳନାତ୍ମକ ଭାବରେ କମ୍, ଏବଂ ଉଚ୍ଚ-ସଠିକତା କଟିଙ୍ଗର ଆବଶ୍ୟକତା ପୂରଣ କରିବା କଷ୍ଟକର।

ପ୍ରକ୍ରିୟାକରଣ ଦକ୍ଷତା କମ୍, ସାମଗ୍ରିକ ମୂଲ୍ୟ ଅଧିକ, ଏବଂ ପ୍ରକ୍ରିୟାକୃତ ଗ୍ରାଇଣ୍ଡିଂ ଚକ ଏବଂ କଟର ପାତ୍ରର ଉଚ୍ଚ-ଗତି ଘୂର୍ଣ୍ଣନ ଯୋଗୁଁ ଅପରେଟରଙ୍କ ଶ୍ରମ ତୀବ୍ରତା ଅଧିକ, ଯାହା ପ୍ରଚୁର ଧୂଳି ଏବଂ ଶବ୍ଦ ସୃଷ୍ଟି କରେ।

କଟିଂ ସାମଗ୍ରୀର କ୍ରସ ସେକ୍ସନ ରଙ୍ଗୀନ ହୋଇଛି ଏବଂ ଏହାର ସମତଳତା ଖରାପ ଅଛି।

ସାଧାରଣତଃ କହିବାକୁ ଗଲେ, ବ୍ଲେଡ୍ର ଦାନ୍ତ ଯେତେ କମ୍ ହେବ, ଏହା ସେତେ ଶୀଘ୍ର କଟିବ, କିନ୍ତୁ କଟି ମଧ୍ୟ ସେତେ ଖର୍ଖ ହେବ। ଯଦି ଆପଣ ଏକ ସଫା, ଅଧିକ ସଠିକ୍ କଟ୍ ଚାହୁଁଛନ୍ତି, ତେବେ ଆପଣଙ୍କୁ ଅଧିକ ଦାନ୍ତ ଥିବା ବ୍ଲେଡ୍ ବାଛିବା ଉଚିତ।

କୋଲ୍ଡ ସ ବ୍ଲେଡ୍:

ଥଣ୍ଡା କଟିଂ: ଧାତୁ କଟିଂ ସମୟରେ ଉତ୍ପନ୍ନ ତାପମାତ୍ରା ତୁଳନାତ୍ମକ ଭାବରେ କମ୍ ଥାଏ, ଯାହା କଟିଂ କ୍ଷେତ୍ରରେ ତାପଜ ବିକୃତି ଏବଂ ସାମଗ୍ରୀର କଠିନତାକୁ ହ୍ରାସ କରିଥାଏ।

ସ୍ମୁଥ୍ କଟ୍ସ: ପାରମ୍ପରିକ ଥର୍ମାଲ୍ କଟିଂ ପଦ୍ଧତି ତୁଳନାରେ, ଧାତୁ ଥଣ୍ଡା କରତଗୁଡ଼ିକ ଫ୍ଲାଟର କଟ୍ ଉତ୍ପାଦନ କରେ, ଯାହା ପରବର୍ତ୍ତୀ ପ୍ରକ୍ରିୟାକରଣର ଆବଶ୍ୟକତାକୁ ହ୍ରାସ କରେ।

ସଠିକତା: ଥଣ୍ଡା କଟିଂ ପ୍ରଯୁକ୍ତିବିଦ୍ୟାର ପ୍ରୟୋଗ ଯୋଗୁଁ, ଧାତୁ ଥଣ୍ଡା କରତ ସଠିକ କଟିଂ ପରିମାଣ ଏବଂ ସମତଳ କଟିଂ ପୃଷ୍ଠ ପ୍ରଦାନ କରିପାରିବ।

ଦକ୍ଷ କଟିବା: ଉତ୍ପାଦନ ଦକ୍ଷତା ବୃଦ୍ଧି କରିବା ପାଇଁ ଧାତୁ ଥଣ୍ଡା କରତଗୁଡ଼ିକ ଉଚ୍ଚ-ଗତିରେ ଘୂର୍ଣ୍ଣନ କରତ ବ୍ଲେଡ୍ ସାହାଯ୍ୟରେ ଶୀଘ୍ର କାଟି ପାରିବ। ଏହା ଅଧିକ ପରିମାଣର ଉତ୍ପାଦନ ଏବଂ ଶୀଘ୍ର କରିବାକୁ ପଡୁଥିବା ଜରୁରୀ ବିତରଣ ଭଳି ପରିସ୍ଥିତିରେ ଥଣ୍ଡା କରତଗୁଡ଼ିକୁ ଉତ୍କୃଷ୍ଟ କରିଥାଏ।

ଥଣ୍ଡା କରତରେ ଶକ୍ତି ଖର୍ଚ୍ଚ ଏବଂ ପରିବେଶ ପ୍ରଦୂଷଣ ମଧ୍ୟ କମ୍ ହୋଇଥାଏ। ଯେହେତୁ ଥଣ୍ଡା କରତରେ ଉତ୍ତାପ ଉତ୍ପାଦନ ହ୍ରାସ କରିବା ପାଇଁ ଲୁବ୍ରିକେଣ୍ଟ ବ୍ୟବହାର କରାଯାଏ, ସେମାନେ ଗରମ କରତ ଅପେକ୍ଷା କମ୍ ଶକ୍ତି ବ୍ୟବହାର କରନ୍ତି। ସେହି ସମୟରେ, ଥଣ୍ଡା କରତର କାଟିବା ପ୍ରକ୍ରିୟା ସ୍ପଷ୍ଟ ଧୂଆଁ ଏବଂ କ୍ଷତିକାରକ ଗ୍ୟାସ୍ ଉତ୍ପନ୍ନ କରିବ ନାହିଁ, ଯାହା ପରିବେଶକୁ ପ୍ରଦୂଷଣ ହ୍ରାସ କରିବ।

କଟା ସାମଗ୍ରୀ, ଅଂଶଟି ସମତଳ, ବର୍ ବିନା ଉଲ୍ମ୍ବ।

ଉଚ୍ଚମାନର ସାମଗ୍ରୀ, ପ୍ରଭାବ ପ୍ରତିରୋଧୀ, ଦାନ୍ତ କଟା ନ ଥିବା ବ୍ୟବହାର କରନ୍ତୁ

3: ଡାଟା କାଟିବା

ଫ୍ଲାଟ୍ ଷ୍ଟିଲ୍ 1cm*8cm, 6 ସେକେଣ୍ଡ ବୟରିଂ ଷ୍ଟିଲ୍ 6cm, 11 ସେକେଣ୍ଡ

ବର୍ଗାକାର ଷ୍ଟିଲ୍ 2cm*4cm, 3 ସେକେଣ୍ଡରିବାର 3.2 ସେମିl,3 ସେକେଣ୍ଡ

ଗୋଲ ଷ୍ଟିଲ୍ 5 ସେମି, 10 ସେକେଣ୍ଡ

କୋଲ୍ଡ କରତ ବ୍ଲେଡ୍50mm ଗୋଲ ଇସ୍ପାତ ପ୍ରକ୍ରିୟାକରଣ କରିବାକୁ ମାତ୍ର 10 ସେକେଣ୍ଡ ସମୟ ଲାଗେ.

ଗ୍ରାଇଣ୍ଡିଂ ଚକ କଟିଂ ଡିସ୍କ 50 ଗୋଲାକାର ଷ୍ଟିଲ୍ ପ୍ରକ୍ରିୟାକରଣ କରିବାକୁ 50 ସେକେଣ୍ଡରୁ ଅଧିକ ସମୟ ନିଏ, ଏବଂ ପ୍ରତିରୋଧ ବଡ଼ ଏବଂ ବଡ଼ ହେବାରେ ଲାଗିଛି।

କୋଲ୍ଡ ସ ବ୍ୟବହାର ଏବଂ ସଂସ୍ଥାପନ ବିଷୟରେ ସାଧାରଣତଃ ପଚରାଯାଉଥିବା ପ୍ରଶ୍ନ

ସାଧାରଣ ପ୍ରଶ୍ନ

୧: କରତ ବ୍ଲେଡ୍ ଓଲଟା ହୋଇଛି। ଗ୍ରାଇଣ୍ଡିଂ ଚକ ପାଇଁ କୌଣସି ଦିଗ ଆବଶ୍ୟକ ନାହିଁ, ଏବଂ ଶୁଷ୍କ କଟିଂ କୋଲ୍ଡ କରତକୁ ଓଲଟା ବ୍ୟବହାର କରାଯାଇପାରିବ ନାହିଁ।

୨: ଉପକରଣଗୁଡ଼ିକ କାର୍ଯ୍ୟ ଗତିରେ ପହଞ୍ଚିବା ପୂର୍ବରୁ କରତ କରିବା ଆରମ୍ଭ କରେ।

3: ୱର୍କପିସ୍ କ୍ଲାମ୍ପିଂ ନକରି କାଟିବା କିମ୍ବା ମନଇଚ୍ଛା ୱର୍କପିସ୍ ସ୍ଥିର କରିବାର ଅନ୍ୟାନ୍ୟ ବେଆଇନ କାର୍ଯ୍ୟ।

୪: କଟା କରିବା ସମୟରେ ଏହାକୁ ଅସମାନ ଗତିରେ ବ୍ୟବହାର କରନ୍ତୁ, ଯାହା ଫଳରେ କ୍ରସ-ସେକ୍ସନ ଫଳାଫଳ ସନ୍ତୋଷଜନକ ନୁହେଁ।

5: ଯେତେବେଳେ କଟିଂ ତୀକ୍ଷ୍ଣତା ପର୍ଯ୍ୟାପ୍ତ ନଥାଏ, ସମୟ ମଧ୍ୟରେ କରତକୁ ବାହାର କରନ୍ତୁ, ଏହାକୁ ମରାମତି କରନ୍ତୁ ଏବଂ କଟିଂ ଜୀବନ ବୃଦ୍ଧି କରନ୍ତୁ।

କରତ ବ୍ଲେଡ୍ ସଂସ୍ଥାପନ ଆବଶ୍ୟକତା

-

କରତ ବ୍ଲେଡ୍କୁ ସତର୍କତାର ସହିତ ବ୍ୟବହାର କରିବା ଉଚିତ ଏବଂ ବ୍ଲେଡ୍ ଧାରକୁ କ୍ଷତି କିମ୍ବା କରତ ବ୍ଲେଡ୍ ଶରୀରର ବିକୃତିକୁ ଏଡାଇବା ପାଇଁ ବାହାର ଜିନିଷ ସହିତ ଧକ୍କା ହେବା ଉଚିତ୍ ନୁହେଁ। -

କରତ ବ୍ଲେଡ୍ ସ୍ଥାପନ କରିବା ପୂର୍ବରୁ, ଆପଣଙ୍କୁ ନିଶ୍ଚିତ କରିବାକୁ ପଡିବ ଯେ ଉପକରଣର ଭିତର ଏବଂ ବାହ୍ୟ ଫ୍ଲାଞ୍ଜଗୁଡ଼ିକ ସମତଳ ହେବା ନିଶ୍ଚିତ କରିବା ପାଇଁ କ୍ଷୟ ଏବଂ ଆଘାତ ମୁକ୍ତ ଅଛି। -

ତାର ବ୍ରଶ୍ର ପରିଧାନ ସ୍ଥିତି ନିଶ୍ଚିତ କରନ୍ତୁ ଏବଂ ସଜାନ୍ତୁ। ଯଦି ପରିଧାନ ଅତ୍ୟଧିକ ହୁଏ, ତେବେ ଏହାକୁ ସମୟ ମଧ୍ୟରେ ବଦଳାଇ ଦିଅନ୍ତୁ (ଚିପ୍ ବାହାର କରିବାରେ ତାର ବ୍ରଶ୍ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଭୂମିକା ଗ୍ରହଣ କରେ)। -

ଉପକରଣ ସ୍ପିଣ୍ଡଲ୍, ତାର ବ୍ରଶ୍, କ୍ଲାମ୍ପିଂ ବ୍ଲକ୍, ଫ୍ଲାଞ୍ଜ ଏବଂ ସୁରକ୍ଷା କଭରର କୋଣରେ ଥିବା ତେଲ ଦାଗ ଏବଂ ଲୁହା ଫାଇଲିଂ ସଫା କରନ୍ତୁ ଯାହା ଦ୍ୱାରା କୌଣସି ବାହ୍ୟ ପଦାର୍ଥ ରହିବ ନାହିଁ। -

କରତ ବ୍ଲେଡ୍ ସ୍ଥାପନ କରିବା ପରେ ଏବଂ ସ୍କ୍ରୁଗୁଡ଼ିକୁ କଡ଼ା କରିବା ପୂର୍ବରୁ, ପୋଜିସନିଂ ହୋଲ୍ ଏବଂ ପୋଜିସନିଂ ପିନ୍ ମଧ୍ୟରେ ଥିବା ଫାଙ୍କକୁ ଦୂର କରିବା ପାଇଁ ଏବଂ କରତ ବ୍ଲେଡ୍ ଦାନ୍ତ ନ ହେବା ପାଇଁ କରତ ବ୍ଲେଡ୍ କୁ ବିପରୀତ ଦିଗରେ କଡ଼ା କରନ୍ତୁ। -

ନଟ୍ ଲକ୍ ହୋଇଛି ବୋଲି ନିଶ୍ଚିତ କରିବା ପରେ, ମେସିନ୍ କଭର ବନ୍ଦ କରନ୍ତୁ, ଇନ୍ଧନ ଇଞ୍ଜେକ୍ସନ୍ ସ୍ୱିଚ୍ ଚାଲୁ କରନ୍ତୁ (ତେଲର ପରିମାଣ ଯଥେଷ୍ଟ ହେବା ଉଚିତ), ପ୍ରାୟ 2 ମିନିଟ୍ ପାଇଁ ନିଷ୍କ୍ରିୟ ରୁହନ୍ତୁ, ମେସିନ୍ ବନ୍ଦ କରନ୍ତୁ ଏବଂ କରତ ବ୍ଲେଡ୍ ପୃଷ୍ଠରେ ସ୍କ୍ରାଚ୍ କିମ୍ବା ଗରମ ଅଛି କି ନାହିଁ ଯାଞ୍ଚ କରନ୍ତୁ। କୌଣସି ଅସ୍ୱାଭାବିକତା ନଥିଲେ ହିଁ ସାଧାରଣ ଉତ୍ପାଦନ କରାଯାଇପାରିବ। -

କାଟିବାକୁ ଥିବା ସାମଗ୍ରୀର ବୈଶିଷ୍ଟ୍ୟ ଅନୁସାରେ ଯୁକ୍ତିଯୁକ୍ତ କଟିଂ ପାରାମିଟର ଚୟନ କରନ୍ତୁ। ନୀତିଗତ ଭାବରେ, ଯେଉଁ ସାମଗ୍ରୀଗୁଡ଼ିକୁ କାଟିବା କଷ୍ଟକର, ସେଗୁଡ଼ିକ ପାଇଁ କରତ ଗତି ଏବଂ ଫିଡ୍ ଗତି ଅତ୍ୟଧିକ ହେବା ଉଚିତ୍ ନୁହେଁ। -

କରତ କରିବା ସମୟରେ, କରତ ଶବ୍ଦ, ସାମଗ୍ରୀର କଟା ପୃଷ୍ଠ ଏବଂ ଲୁହା ଫାଇଲିଂର କୁଞ୍ଚିତ ଆକୃତି ଦେଖି କରତ ସ୍ୱାଭାବିକ କି ନାହିଁ ବିଚାର କରନ୍ତୁ। -

ନୂତନ କରତ ବ୍ଲେଡ୍ ସାହାଯ୍ୟରେ କାଟିବା ସମୟରେ, କରତ ବ୍ଲେଡର ସ୍ଥିରତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ, ପ୍ରାରମ୍ଭିକ କଟିଂ ସମୟରେ (ଯାହାକୁ ଉପକରଣ ଚାଲୁଥିବା ପର୍ଯ୍ୟାୟ କୁହାଯାଏ) କଟିଂ ପାରାମିଟରଗୁଡ଼ିକୁ ସାଧାରଣ ଗତିର ପ୍ରାୟ 80% ପର୍ଯ୍ୟନ୍ତ ଧୀର କରାଯାଇପାରିବ, ଏବଂ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ସମୟ ପରେ କରତ ସାଧାରଣ କରତ ଗତିକୁ ଫେରି ଆସିବ। କଟିଂ ଗତି।

ଉପସଂହାର

କରତ କ୍ଷେତ୍ରରେ ଧାତୁ ପ୍ରକ୍ରିୟାକରଣ ଏକ ଅପେକ୍ଷାକୃତ କଷ୍ଟକର ପ୍ରକ୍ରିୟାକରଣ ପଦ୍ଧତି। ପ୍ରକ୍ରିୟାକୃତ ଉତ୍ପାଦଗୁଡ଼ିକର ବୈଶିଷ୍ଟ୍ୟ ଯୋଗୁଁ, କରତ ବ୍ଲେଡର ଡିଜାଇନ୍, ନିର୍ମାଣ ଏବଂ ବ୍ୟବହାର ପାଇଁ ଉଚ୍ଚ ଆବଶ୍ୟକତା ଏବଂ ଉଚ୍ଚ ମାନଦଣ୍ଡ ନିର୍ଣ୍ଣୟ କରାଯାଏ।

ପୂର୍ବ ସ' ବ୍ଲେଡ୍ ତୁଳନାରେ, କୋଲ୍ଡ ସ' କିଛି ସମସ୍ୟାର ସମାଧାନ କରିଛି, ଏବଂ ଏହାର ଉଚ୍ଚ କଟିଂ ଦକ୍ଷତା ମଧ୍ୟ ରହିଛି।

ଭବିଷ୍ୟତରେ ଧାତୁ ପ୍ରକ୍ରିୟାକରଣ ଏବଂ କଟିଂ କ୍ଷେତ୍ରରେ କୋଲ୍ଡ ସ ଏକ ଟ୍ରେଣ୍ଡିଂ ଉତ୍ପାଦ।

ଆମେ ଆପଣଙ୍କୁ ସଠିକ୍ କଟିଂ ଉପକରଣ ଯୋଗାଇବାକୁ ସର୍ବଦା ପ୍ରସ୍ତୁତ।

ବୃତ୍ତାକାର କରତ ବ୍ଲେଡର ଯୋଗାଣକାରୀ ଭାବରେ, ଆମେ ପ୍ରିମିୟମ୍ ସାମଗ୍ରୀ, ଉତ୍ପାଦ ପରାମର୍ଶ, ବୃତ୍ତିଗତ ସେବା, ସହିତ ଏକ ଭଲ ମୂଲ୍ୟ ଏବଂ ବିକ୍ରୟ ପରବର୍ତ୍ତୀ ଅସାଧାରଣ ସହାୟତା ପ୍ରଦାନ କରୁ!

https://www.koocut.com/ ରେ।

ସୀମା ଭାଙ୍ଗି ସାହସର ସହିତ ଆଗକୁ ବଢ଼! ଏହା ଆମର ସ୍ଲୋଗାନ।

ପୋଷ୍ଟ ସମୟ: ସେପ୍ଟେମ୍ବର-୦୧-୨୦୨୩

TCT ସ’ ବ୍ଲେଡ୍

TCT ସ’ ବ୍ଲେଡ୍ ହିରୋ ସାଇଜିଂ ସ ବ୍ଲେଡ୍

ହିରୋ ସାଇଜିଂ ସ ବ୍ଲେଡ୍ ହିରୋ ପ୍ୟାନେଲ୍ ସାଇଜିଂ ସ

ହିରୋ ପ୍ୟାନେଲ୍ ସାଇଜିଂ ସ ହିରୋ ସ୍କୋରିଂ ସ ବ୍ଲେଡ୍

ହିରୋ ସ୍କୋରିଂ ସ ବ୍ଲେଡ୍ ହିରୋ ସଲିଡ୍ କାଠ ସ ବ୍ଲେଡ୍

ହିରୋ ସଲିଡ୍ କାଠ ସ ବ୍ଲେଡ୍ ହିରୋ ଆଲୁମିନିୟମ୍ କର

ହିରୋ ଆଲୁମିନିୟମ୍ କର ଗ୍ରୁଭିଂ ସ'

ଗ୍ରୁଭିଂ ସ' ଷ୍ଟିଲ୍ ପ୍ରୋଫାଇଲ୍ କରତ

ଷ୍ଟିଲ୍ ପ୍ରୋଫାଇଲ୍ କରତ ଏଜ୍ ବ୍ୟାଣ୍ଡର୍ ସ

ଏଜ୍ ବ୍ୟାଣ୍ଡର୍ ସ ଆକ୍ରିଲିକ୍ କରତ

ଆକ୍ରିଲିକ୍ କରତ PCD କରତ ବ୍ଲେଡ୍

PCD କରତ ବ୍ଲେଡ୍ PCD ସାଇଜିଂ ସ ବ୍ଲେଡ୍

PCD ସାଇଜିଂ ସ ବ୍ଲେଡ୍ PCD ପ୍ୟାନେଲ୍ ସାଇଜିଂ କରତ

PCD ପ୍ୟାନେଲ୍ ସାଇଜିଂ କରତ PCD ସ୍କୋରିଂ ସ ବ୍ଲେଡ୍

PCD ସ୍କୋରିଂ ସ ବ୍ଲେଡ୍ PCD ଗ୍ରୁଭିଂ ସ

PCD ଗ୍ରୁଭିଂ ସ PCD ଆଲୁମିନିୟମ୍ କରତ

PCD ଆଲୁମିନିୟମ୍ କରତ PCD ଫାଇବରବୋର୍ଡ କରତ

PCD ଫାଇବରବୋର୍ଡ କରତ ଧାତୁ ପାଇଁ ଶୀତଳ କରତ

ଧାତୁ ପାଇଁ ଶୀତଳ କରତ ଫେରସ୍ ଧାତୁ ପାଇଁ କୋଲ୍ଡ ସ ବ୍ଲେଡ୍

ଫେରସ୍ ଧାତୁ ପାଇଁ କୋଲ୍ଡ ସ ବ୍ଲେଡ୍ ଫେରସ୍ ଧାତୁ ପାଇଁ ଶୁଖିଲା କଟା ସ' ବ୍ଲେଡ୍

ଫେରସ୍ ଧାତୁ ପାଇଁ ଶୁଖିଲା କଟା ସ' ବ୍ଲେଡ୍ କୋଲ୍ଡ ସ' ମେସିନ୍

କୋଲ୍ଡ ସ' ମେସିନ୍ ଡ୍ରିଲ୍ ବିଟ୍ସ

ଡ୍ରିଲ୍ ବିଟ୍ସ ଡୋୱେଲ୍ ଡ୍ରିଲ୍ ବିଟ୍ସ

ଡୋୱେଲ୍ ଡ୍ରିଲ୍ ବିଟ୍ସ ଡ୍ରିଲ୍ ବିଟ୍ ମାଧ୍ୟମରେ

ଡ୍ରିଲ୍ ବିଟ୍ ମାଧ୍ୟମରେ ହିଞ୍ଜ ଡ୍ରିଲ୍ ବିଟ୍ସ

ହିଞ୍ଜ ଡ୍ରିଲ୍ ବିଟ୍ସ TCT ଷ୍ଟେପ୍ ଡ୍ରିଲ୍ ବିଟ୍ସ

TCT ଷ୍ଟେପ୍ ଡ୍ରିଲ୍ ବିଟ୍ସ HSS ଡ୍ରିଲ୍ ବିଟ୍ସ/ ମର୍ଟାଇଜ୍ ବିଟ୍ସ

HSS ଡ୍ରିଲ୍ ବିଟ୍ସ/ ମର୍ଟାଇଜ୍ ବିଟ୍ସ ରାଉଟର୍ ବିଟ୍ସ

ରାଉଟର୍ ବିଟ୍ସ ଷ୍ଟ୍ରେଟ୍ ବିଟ୍ସ

ଷ୍ଟ୍ରେଟ୍ ବିଟ୍ସ ଲମ୍ବା ସିଧା ବିଟ୍ସ

ଲମ୍ବା ସିଧା ବିଟ୍ସ TCT ଷ୍ଟ୍ରେଟ୍ ବିଟ୍ସ

TCT ଷ୍ଟ୍ରେଟ୍ ବିଟ୍ସ M16 ଷ୍ଟ୍ରେଟ୍ ବିଟ୍ସ

M16 ଷ୍ଟ୍ରେଟ୍ ବିଟ୍ସ TCT X ଷ୍ଟ୍ରେଟ୍ ବିଟ୍ସ

TCT X ଷ୍ଟ୍ରେଟ୍ ବିଟ୍ସ ୪୫ ଡିଗ୍ରୀ ଚାମ୍ଫର ବିଟ୍

୪୫ ଡିଗ୍ରୀ ଚାମ୍ଫର ବିଟ୍ କାରକାଭିଂ ବିଟ୍

କାରକାଭିଂ ବିଟ୍ କୋଣ ରାଉଣ୍ଡ ବିଟ୍

କୋଣ ରାଉଣ୍ଡ ବିଟ୍ PCD ରାଉଟର ବିଟ୍ସ

PCD ରାଉଟର ବିଟ୍ସ ଏଜ୍ ବ୍ୟାଣ୍ଡିଂ ଟୁଲ୍ସ

ଏଜ୍ ବ୍ୟାଣ୍ଡିଂ ଟୁଲ୍ସ TCT ଫାଇନ୍ ଟ୍ରିମିଂ କଟର୍

TCT ଫାଇନ୍ ଟ୍ରିମିଂ କଟର୍ TCT ପ୍ରି ମିଲିଂ କଟର

TCT ପ୍ରି ମିଲିଂ କଟର ଏଜ୍ ବ୍ୟାଣ୍ଡର୍ ସ

ଏଜ୍ ବ୍ୟାଣ୍ଡର୍ ସ PCD ଫାଇନ୍ ଟ୍ରିମିଂ କଟର୍

PCD ଫାଇନ୍ ଟ୍ରିମିଂ କଟର୍ PCD ପ୍ରି ମିଲିଂ କଟର୍

PCD ପ୍ରି ମିଲିଂ କଟର୍ PCD ଏଜ୍ ବ୍ୟାଣ୍ଡର୍ ସ

PCD ଏଜ୍ ବ୍ୟାଣ୍ଡର୍ ସ ଅନ୍ୟାନ୍ୟ ଉପକରଣ ଏବଂ ଆସେସୋରିଜ୍

ଅନ୍ୟାନ୍ୟ ଉପକରଣ ଏବଂ ଆସେସୋରିଜ୍ ଡ୍ରିଲ୍ ଆଡପ୍ଟରଗୁଡ଼ିକ

ଡ୍ରିଲ୍ ଆଡପ୍ଟରଗୁଡ଼ିକ ଡ୍ରିଲ୍ ଚକ୍

ଡ୍ରିଲ୍ ଚକ୍ ହୀରା ବାଲି ଚକ

ହୀରା ବାଲି ଚକ ପ୍ଲେନର୍ ଛୁରୀ

ପ୍ଲେନର୍ ଛୁରୀ