ਧਾਤ ਦੀ ਕਟਾਈ ਬਾਰੇ, ਸਾਡੇ ਕੋਲ ਇਸਨੂੰ ਕੱਟਣ ਲਈ ਬਹੁਤ ਸਾਰੇ ਔਜ਼ਾਰ ਹਨ। ਪਰ ਕੀ ਤੁਸੀਂ ਸੱਚਮੁੱਚ ਉਨ੍ਹਾਂ ਵਿੱਚ ਅੰਤਰ ਜਾਣਦੇ ਹੋ?

ਇੱਥੇ ਕੁਝ ਅਜਿਹਾ ਗਿਆਨ ਹੈ ਜਿਸਨੂੰ ਤੁਸੀਂ ਗੁਆਉਣਾ ਬਰਦਾਸ਼ਤ ਨਹੀਂ ਕਰ ਸਕਦੇ!

ਵਿਸ਼ਾ - ਸੂਚੀ

-

ਕੋਲਡ ਆਰਾ ਦੀਆਂ ਮੂਲ ਗੱਲਾਂ

-

ਰਵਾਇਤੀ ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਅਤੇ ਕੱਟਣ ਵਾਲੇ ਡੇਟਾ ਨਾਲ ਤੁਲਨਾ

-

ਕੋਲਡ ਆਰਾ ਦੀ ਵਰਤੋਂ ਅਤੇ ਇੰਸਟਾਲੇਸ਼ਨ ਬਾਰੇ ਅਕਸਰ ਪੁੱਛੇ ਜਾਂਦੇ ਸਵਾਲ

-

ਸਿੱਟਾ

ਕੋਲਡ ਆਰਾ ਦੀਆਂ ਮੂਲ ਗੱਲਾਂ

ਕੋਲਡ ਆਰਾ, ਜਾਂ ਮੈਟਲ ਕੋਲਡ ਆਰਾ, ਧਾਤ ਦੇ ਗੋਲ ਆਰਾ ਮਸ਼ੀਨਾਂ ਦੀ ਆਰਾ ਪ੍ਰਕਿਰਿਆ ਦਾ ਸੰਖੇਪ ਰੂਪ ਹੈ। ਧਾਤ ਦੀ ਆਰਾ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਜਦੋਂ ਆਰਾ ਬਲੇਡ ਵਰਕਪੀਸ ਨੂੰ ਆਰਾ ਕਰਦਾ ਹੈ ਤਾਂ ਪੈਦਾ ਹੋਣ ਵਾਲੀ ਗਰਮੀ ਨੂੰ ਆਰਾ ਦੰਦਾਂ ਰਾਹੀਂ ਬਰਾ ਵਿੱਚ ਤਬਦੀਲ ਕਰ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਆਰਾ ਵਰਕਪੀਸ ਅਤੇ ਆਰਾ ਬਲੇਡ ਨੂੰ ਠੰਡਾ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ, ਇਸ ਲਈ ਇਸਨੂੰ ਕੋਲਡ ਆਰਾ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।

1. ਕੋਲਡ ਆਰਾ ਕੱਟਣ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

ਵਰਕਪੀਸ ਦੀ ਉੱਚ ਸ਼ੁੱਧਤਾ, ਚੰਗੀ ਸਤਹ ਖੁਰਦਰੀ, ਅਗਲੀ ਪ੍ਰਕਿਰਿਆ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਤੀਬਰਤਾ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਘਟਾਉਂਦੀ ਹੈ;

ਤੇਜ਼ ਪ੍ਰੋਸੈਸਿੰਗ ਗਤੀ, ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਬਿਹਤਰ ਬਣਾਉਣਾ;

ਉੱਚ ਪੱਧਰੀ ਆਟੋਮੇਸ਼ਨ, ਇੱਕ ਵਿਅਕਤੀ ਕਈ ਉਪਕਰਣਾਂ ਨੂੰ ਚਲਾ ਸਕਦਾ ਹੈ, ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਕਿਰਤ ਲਾਗਤਾਂ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ;

ਵਰਕਪੀਸ ਵਿਕਾਰ ਅਤੇ ਅੰਦਰੂਨੀ ਸੰਗਠਨ ਵਿੱਚ ਬਦਲਾਅ ਨਹੀਂ ਲਿਆਏਗਾ;

ਆਰਾ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਚੰਗਿਆੜੀਆਂ, ਧੂੜ ਅਤੇ ਸ਼ੋਰ ਘੱਟ ਹੁੰਦਾ ਹੈ।

2: ਕੱਟਣ ਦਾ ਉਦੇਸ਼

ਆਰਾ ਕਰਨ ਦਾ ਉਦੇਸ਼ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਆਰਾ ਪ੍ਰਭਾਵ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨਾ ਹੈ

ਫਿਰ ਉਪਰੋਕਤ ਸਿਧਾਂਤਾਂ ਦੇ ਆਧਾਰ 'ਤੇ, ਅਸੀਂ ਇੱਕ ਫਾਰਮੂਲਾ ਬਣਾ ਸਕਦੇ ਹਾਂ।

ਵਧੀਆ ਆਰਾ ਲਗਾਉਣ ਦਾ ਪ੍ਰਭਾਵ = ਪੇਸ਼ੇਵਰ ਮੇਲ ਖਾਂਦਾ ਆਰਾ ਲਗਾਉਣ ਦਾ ਉਪਕਰਣ + ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲਾ ਆਰਾ ਬਲੇਡ + ਸਹੀ ਆਰਾ ਲਗਾਉਣ ਦੇ ਕਾਰਜ ਮਾਪਦੰਡ

ਇਸ ਫਾਰਮੂਲੇ 'ਤੇ ਨਿਰਭਰ ਕਰੋ, ਤਾਂ ਜੋ ਅਸੀਂ 3 ਪਹਿਲੂ ਤੋਂ ਆਰਾ ਪ੍ਰਭਾਵ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰ ਸਕੀਏ।

3: ਧਾਤੂ ਕੋਲਡ ਆਰਾ - ਆਮ ਪ੍ਰੋਸੈਸਿੰਗ ਸਮੱਗਰੀ

ਪ੍ਰੋਸੈਸ ਕਰਨ ਯੋਗ ਕੱਟਣ ਵਾਲੀ ਸਮੱਗਰੀ:

ਚੈਨਲ ਸਟੀਲ, ਆਈ-ਬੀਮ, ਗੋਲ ਸਟੀਲ ਰੀਬਾਰ, ਸਟੀਲ ਪਾਈਪ, ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ

ਅਣ-ਪ੍ਰੋਸੈਸਯੋਗ ਕੱਟਣ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ:

ਸਟੇਨਲੈੱਸ ਸਟੀਲ (ਵਿਸ਼ੇਸ਼ ਆਰਾ ਬਲੇਡ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ) ਲੋਹੇ ਦੀ ਤਾਰ ਬੁਝਾਇਆ ਅਤੇ ਟੈਂਪਰਡ ਸਟੀਲ

ਇਹ ਕੁਝ ਆਮ ਸਮੱਗਰੀਆਂ ਹਨ ਜੋ ਕੱਟੀਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ ਅਤੇ ਉਹ ਜੋ ਕੱਟੀਆਂ ਨਹੀਂ ਜਾ ਸਕਦੀਆਂ

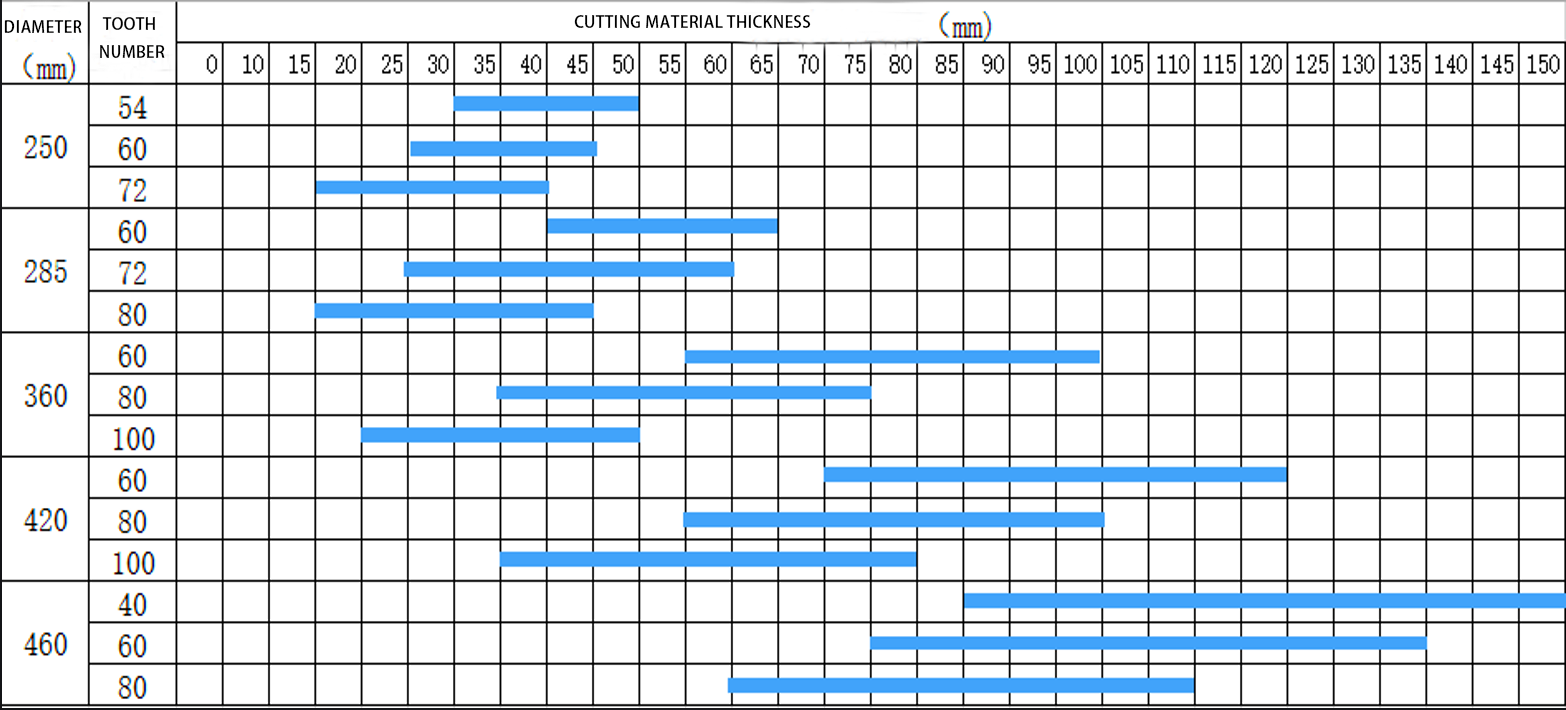

ਇਸ ਦੇ ਨਾਲ ਹੀ, ਧਾਤ ਦੇ ਕੋਲਡ ਆਰਾ ਬਲੇਡਾਂ ਦੇ ਆਕਾਰ ਦੀ ਚੋਣ ਵੀ ਕੱਟਣ ਵਾਲੀ ਸਮੱਗਰੀ ਦੀ ਮੋਟਾਈ ਦੇ ਅਧਾਰ ਤੇ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।

ਜਿਵੇਂ ਕਿ ਹੇਠਾਂ ਦਿੱਤੀ ਸਾਰਣੀ ਵਿੱਚ ਹੈ।

ਰਵਾਇਤੀ ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਅਤੇ ਕੱਟਣ ਵਾਲੇ ਡੇਟਾ ਨਾਲ ਤੁਲਨਾ

ਪੀਸਣ ਵਾਲਾ ਪਹੀਆ ਡਿਸਕ

ਕੱਟਣ ਵਾਲੀ ਡਿਸਕ ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਨਾਲ ਸਬੰਧਤ ਹੈ। ਇਹ ਆਮ ਸਟੀਲ, ਸਟੇਨਲੈਸ ਸਟੀਲ ਅਤੇ ਗੈਰ-ਧਾਤੂ ਸਮੱਗਰੀਆਂ ਨੂੰ ਕੱਟਣ ਲਈ ਘ੍ਰਿਣਾਯੋਗ ਅਤੇ ਬਾਈਂਡਰ ਰਾਲ ਤੋਂ ਬਣੀ ਹੈ। ਇਸਨੂੰ ਰਾਲ ਕੱਟਣ ਵਾਲੀ ਡਿਸਕ ਅਤੇ ਹੀਰਾ ਕੱਟਣ ਵਾਲੀ ਡਿਸਕ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ।

ਸ਼ੀਸ਼ੇ ਦੇ ਫਾਈਬਰ ਅਤੇ ਰਾਲ ਨੂੰ ਮਜ਼ਬੂਤ ਬੰਧਨ ਸਮੱਗਰੀ ਵਜੋਂ ਵਰਤਦੇ ਹੋਏ, ਇਸ ਵਿੱਚ ਉੱਚ ਤਣਾਅ, ਪ੍ਰਭਾਵ ਅਤੇ ਝੁਕਣ ਦੀ ਤਾਕਤ ਹੈ, ਅਤੇ ਆਮ ਸਟੀਲ, ਸਟੇਨਲੈਸ ਸਟੀਲ ਅਤੇ ਗੈਰ-ਧਾਤੂ ਦੇ ਉਤਪਾਦਨ ਅਤੇ ਖਾਲੀ ਕਰਨ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

ਪਰ ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਦੀਆਂ ਡਿਸਕਾਂ ਲੋਕ ਵਰਤਦੇ ਹਨ। ਕੁਝ ਕਮੀਆਂ ਹਨ ਜਿਨ੍ਹਾਂ ਨੂੰ ਨਜ਼ਰਅੰਦਾਜ਼ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ।

ਧਾਤ ਕੱਟਣ ਵਾਲੇ ਠੰਡੇ ਆਰੇ ਇਨ੍ਹਾਂ ਦਰਦ ਬਿੰਦੂਆਂ ਨੂੰ ਬਹੁਤ ਵਧੀਆ ਢੰਗ ਨਾਲ ਹੱਲ ਕਰਦੇ ਹਨ।

ਅੱਗੇ ਕੀ ਹੈ, ਅਸੀਂ ਹੇਠ ਲਿਖੇ ਮੁੱਦਿਆਂ 'ਤੇ ਚਰਚਾ ਕਰਾਂਗੇ।

1 ਸੁਰੱਖਿਆ

ਪੀਸਣ ਵਾਲੀ ਪਹੀਆ ਡਿਸਕ: ਸੰਭਾਵੀ ਸੁਰੱਖਿਆ ਖ਼ਤਰਾ। ਆਪਰੇਟਰ ਅਸਲ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਵਾਲੀ ਡਿਸਕ ਤੋਂ ਬਹੁਤ ਸਾਰੇ ਕਣਾਂ ਨੂੰ ਸਾਹ ਰਾਹੀਂ ਅੰਦਰ ਲੈ ਸਕਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਸਿਹਤ ਸਮੱਸਿਆਵਾਂ ਪੈਦਾ ਹੋ ਸਕਦੀਆਂ ਹਨ ਅਤੇ ਅੱਗ ਦੇ ਖ਼ਤਰੇ ਪੈਦਾ ਹੋ ਸਕਦੇ ਹਨ। ਕੱਟਣ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਵਿੱਚ ਵੱਡੀਆਂ ਚੰਗਿਆੜੀਆਂ ਹੁੰਦੀਆਂ ਹਨ।

ਇਸਦੇ ਨਾਲ ਹੀ, ਪੀਸਣ ਵਾਲੀ ਪਹੀਏ ਦੀ ਸ਼ੀਟ ਆਸਾਨੀ ਨਾਲ ਟੁੱਟ ਜਾਂਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਸਟਾਫ ਦੀ ਸੁਰੱਖਿਆ ਲਈ ਲੁਕਿਆ ਹੋਇਆ ਖ਼ਤਰਾ ਪੈਦਾ ਹੁੰਦਾ ਹੈ।

ਉਤਪਾਦਨ ਵਿੱਚ ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਦੇ ਬਲੇਡਾਂ ਦੀ ਗੁਣਵੱਤਾ ਸਥਿਰ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ ਅਤੇ ਕੋਈ ਨੁਕਸ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ, ਕਿਉਂਕਿ ਕੋਈ ਵੀ ਆਰਾ ਬਲੇਡ ਟੁੱਟਣਾ ਛੋਟੀਆਂ ਨੁਕਸ ਕਾਰਨ ਹੋ ਸਕਦਾ ਹੈ। ਇੱਕ ਵਾਰ ਟੁੱਟਣ ਤੋਂ ਬਾਅਦ, ਇਹ ਲੋਕਾਂ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਏਗਾ।

ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ, ਹਮੇਸ਼ਾ ਇਸ ਗੱਲ ਵੱਲ ਧਿਆਨ ਦੇਣਾ ਜ਼ਰੂਰੀ ਹੈ ਕਿ ਕੀ ਅਨਿਯਮਿਤ ਆਕਾਰ ਜਾਂ ਤਰੇੜਾਂ ਹਨ। ਜੇਕਰ ਕੋਈ ਸਥਿਤੀ ਹੈ, ਤਾਂ ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਦੀ ਵਰਤੋਂ ਬੰਦ ਕਰਨਾ ਅਤੇ ਤੁਰੰਤ ਬਦਲਣਾ ਜ਼ਰੂਰੀ ਹੈ।

ਠੰਡਾ ਆਰਾ: ਕੱਟਣ ਦੌਰਾਨ ਕੋਈ ਧੂੜ ਨਹੀਂ ਅਤੇ ਘੱਟ ਚੰਗਿਆੜੀਆਂ ਨਹੀਂ। ਸੁਰੱਖਿਆ ਖ਼ਤਰਾ ਘੱਟ ਹੈ। ਸੰਚਾਲਕ ਇਸਨੂੰ ਵਿਸ਼ਵਾਸ ਨਾਲ ਵਰਤ ਸਕਦੇ ਹਨ। ਇਸ ਦੇ ਨਾਲ ਹੀ, ਪੀਸਣ ਵਾਲੇ ਪਹੀਆਂ ਦੇ ਮੁਕਾਬਲੇ ਠੰਡੇ ਆਰਿਆਂ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਕਠੋਰਤਾ ਵਿੱਚ ਬਹੁਤ ਸੁਧਾਰ ਹੋਇਆ ਹੈ।

ਕੱਟਣ ਦੀ ਉਮਰ ਪੀਸਣ ਵਾਲੀਆਂ ਡਿਸਕਾਂ ਨਾਲੋਂ ਕਿਤੇ ਜ਼ਿਆਦਾ ਹੁੰਦੀ ਹੈ।

2 ਕੱਟਣ ਦੀ ਗੁਣਵੱਤਾ

ਗ੍ਰਾਈਂਡਿੰਗ ਵ੍ਹੀਲ ਕਟਿੰਗ ਡਿਸਕ ਦੀ ਕੱਟਣ ਦੀ ਕੁਸ਼ਲਤਾ ਘੱਟ ਹੈ, ਅਤੇ ਇਸਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਕੰਮ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਕਈ ਕੱਟਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਗ੍ਰਾਈਂਡਿੰਗ ਵ੍ਹੀਲ ਦੀ ਕੱਟਣ ਦੀ ਸ਼ੁੱਧਤਾ ਮੁਕਾਬਲਤਨ ਘੱਟ ਹੈ, ਅਤੇ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਕੱਟਣ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੈ।

ਪ੍ਰੋਸੈਸਿੰਗ ਕੁਸ਼ਲਤਾ ਘੱਟ ਹੈ, ਸਮੁੱਚੀ ਲਾਗਤ ਜ਼ਿਆਦਾ ਹੈ, ਅਤੇ ਪ੍ਰੋਸੈਸਡ ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਅਤੇ ਕਟਰ ਬਾਊਲ ਦੇ ਤੇਜ਼-ਰਫ਼ਤਾਰ ਘੁੰਮਣ ਕਾਰਨ ਆਪਰੇਟਰ ਦੀ ਮਿਹਨਤ ਦੀ ਤੀਬਰਤਾ ਜ਼ਿਆਦਾ ਹੈ, ਜੋ ਬਹੁਤ ਜ਼ਿਆਦਾ ਧੂੜ ਅਤੇ ਸ਼ੋਰ ਪੈਦਾ ਕਰਦੀ ਹੈ।

ਕੱਟਣ ਵਾਲੀ ਸਮੱਗਰੀ ਦਾ ਕਰਾਸ ਸੈਕਸ਼ਨ ਬੇਰੰਗ ਹੋ ਗਿਆ ਹੈ ਅਤੇ ਇਸਦਾ ਸਮਤਲਪਣ ਘੱਟ ਹੈ।

ਆਮ ਤੌਰ 'ਤੇ, ਬਲੇਡ ਦੇ ਦੰਦ ਜਿੰਨੇ ਘੱਟ ਹੋਣਗੇ, ਇਹ ਓਨੀ ਹੀ ਤੇਜ਼ੀ ਨਾਲ ਕੱਟੇਗਾ, ਪਰ ਕੱਟ ਓਨਾ ਹੀ ਮੋਟਾ ਵੀ ਹੋਵੇਗਾ। ਜੇਕਰ ਤੁਸੀਂ ਇੱਕ ਸਾਫ਼, ਵਧੇਰੇ ਸਟੀਕ ਕੱਟ ਚਾਹੁੰਦੇ ਹੋ, ਤਾਂ ਤੁਹਾਨੂੰ ਵਧੇਰੇ ਦੰਦਾਂ ਵਾਲਾ ਬਲੇਡ ਚੁਣਨਾ ਚਾਹੀਦਾ ਹੈ।

ਕੋਲਡ ਆਰਾ ਬਲੇਡ:

ਕੋਲਡ ਕਟਿੰਗ: ਮੈਟਲ ਕੋਲਡ ਆਰਾ ਕਰਨ ਦੌਰਾਨ ਪੈਦਾ ਹੋਣ ਵਾਲਾ ਤਾਪਮਾਨ ਮੁਕਾਬਲਤਨ ਘੱਟ ਹੁੰਦਾ ਹੈ, ਜੋ ਕਟਿੰਗ ਖੇਤਰ ਵਿੱਚ ਥਰਮਲ ਵਿਗਾੜ ਅਤੇ ਸਮੱਗਰੀ ਦੇ ਸਖ਼ਤ ਹੋਣ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ।

ਸਮੂਥ ਕੱਟ: ਰਵਾਇਤੀ ਥਰਮਲ ਕੱਟਣ ਦੇ ਤਰੀਕਿਆਂ ਦੇ ਮੁਕਾਬਲੇ, ਧਾਤ ਦੇ ਕੋਲਡ ਆਰੇ ਫਲੈਟਰ ਕੱਟ ਪੈਦਾ ਕਰਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਬਾਅਦ ਵਿੱਚ ਪ੍ਰਕਿਰਿਆ ਦੀ ਜ਼ਰੂਰਤ ਘੱਟ ਜਾਂਦੀ ਹੈ।

ਸ਼ੁੱਧਤਾ: ਕੋਲਡ ਕਟਿੰਗ ਤਕਨਾਲੋਜੀ ਦੇ ਉਪਯੋਗ ਦੇ ਕਾਰਨ, ਧਾਤ ਦੇ ਕੋਲਡ ਆਰੇ ਸਟੀਕ ਕੱਟਣ ਦੇ ਮਾਪ ਅਤੇ ਸਮਤਲ ਕੱਟਣ ਵਾਲੀਆਂ ਸਤਹਾਂ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੇ ਹਨ।

ਕੁਸ਼ਲ ਕਟਾਈ: ਧਾਤ ਦੇ ਕੋਲਡ ਆਰੇ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ ਹਾਈ-ਸਪੀਡ ਰੋਟੇਟਿੰਗ ਆਰਾ ਬਲੇਡਾਂ ਨਾਲ ਤੇਜ਼ੀ ਨਾਲ ਕੱਟ ਸਕਦੇ ਹਨ। ਇਹ ਕੋਲਡ ਆਰੇ ਨੂੰ ਉੱਚ-ਆਵਾਜ਼ ਦੇ ਉਤਪਾਦਨ ਅਤੇ ਜ਼ਰੂਰੀ ਡਿਲੀਵਰੀ ਵਰਗੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਸ਼ਾਨਦਾਰ ਬਣਾਉਂਦਾ ਹੈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਜਲਦੀ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਠੰਡੇ ਆਰੇ ਨਾਲ ਊਰਜਾ ਦੀ ਖਪਤ ਘੱਟ ਹੁੰਦੀ ਹੈ ਅਤੇ ਵਾਤਾਵਰਣ ਪ੍ਰਦੂਸ਼ਣ ਵੀ ਘੱਟ ਹੁੰਦਾ ਹੈ। ਕਿਉਂਕਿ ਠੰਡੇ ਆਰੇ ਗਰਮੀ ਪੈਦਾ ਕਰਨ ਨੂੰ ਘਟਾਉਣ ਲਈ ਲੁਬਰੀਕੈਂਟ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ, ਇਸ ਲਈ ਉਹ ਗਰਮ ਆਰੇ ਨਾਲੋਂ ਘੱਟ ਊਰਜਾ ਦੀ ਖਪਤ ਕਰਦੇ ਹਨ। ਇਸ ਦੇ ਨਾਲ ਹੀ, ਠੰਡੇ ਆਰੇ ਦੀ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਸਪੱਸ਼ਟ ਧੂੰਆਂ ਅਤੇ ਨੁਕਸਾਨਦੇਹ ਗੈਸਾਂ ਪੈਦਾ ਨਹੀਂ ਕਰੇਗੀ, ਜਿਸ ਨਾਲ ਵਾਤਾਵਰਣ ਵਿੱਚ ਪ੍ਰਦੂਸ਼ਣ ਘੱਟ ਹੁੰਦਾ ਹੈ।

ਕੱਟਣ ਵਾਲੀ ਸਮੱਗਰੀ, ਭਾਗ ਸਮਤਲ ਹੈ, ਬਿਨਾਂ ਬੁਰਜ਼ ਦੇ ਲੰਬਕਾਰੀ ਹੈ।

ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀ ਸਮੱਗਰੀ, ਪ੍ਰਭਾਵ ਪ੍ਰਤੀਰੋਧ, ਦੰਦਾਂ ਨੂੰ ਨਾ ਚੀਰਣ ਦੀ ਵਰਤੋਂ ਕਰੋ।

3: ਡਾਟਾ ਕੱਟਣਾ

ਫਲੈਟ ਸਟੀਲ 1cm*8cm, 6 ਸਕਿੰਟ ਬੇਅਰਿੰਗ ਸਟੀਲ 6cm, 11 ਸਕਿੰਟ

ਵਰਗਾਕਾਰ ਸਟੀਲ 2cm*4cm, 3 ਸਕਿੰਟਰੀਬਾਰ 3.2 ਸੈ.ਮੀ.l,3 ਸਕਿੰਟ

ਗੋਲ ਸਟੀਲ 5 ਸੈਂਟੀਮੀਟਰ, 10 ਸਕਿੰਟ

ਠੰਡਾ ਆਰਾ ਬਲੇਡ50mm ਗੋਲ ਸਟੀਲ ਨੂੰ ਪ੍ਰੋਸੈਸ ਕਰਨ ਵਿੱਚ ਸਿਰਫ਼ 10 ਸਕਿੰਟ ਲੱਗਦੇ ਹਨ।.

ਪੀਸਣ ਵਾਲੀ ਪਹੀਏ ਦੀ ਕਟਿੰਗ ਡਿਸਕ ਨੂੰ 50 ਗੋਲ ਸਟੀਲ ਨੂੰ ਪ੍ਰੋਸੈਸ ਕਰਨ ਵਿੱਚ 50 ਸਕਿੰਟਾਂ ਤੋਂ ਵੱਧ ਸਮਾਂ ਲੱਗਦਾ ਹੈ, ਅਤੇ ਵਿਰੋਧ ਵੱਡਾ ਅਤੇ ਵੱਡਾ ਹੁੰਦਾ ਜਾ ਰਿਹਾ ਹੈ।

ਕੋਲਡ ਆਰਾ ਦੀ ਵਰਤੋਂ ਅਤੇ ਇੰਸਟਾਲੇਸ਼ਨ ਬਾਰੇ ਅਕਸਰ ਪੁੱਛੇ ਜਾਂਦੇ ਸਵਾਲ

ਅਕਸਰ ਪੁੱਛੇ ਜਾਂਦੇ ਸਵਾਲ

1: ਆਰਾ ਬਲੇਡ ਉਲਟਾ ਹੈ। ਪੀਸਣ ਵਾਲੇ ਪਹੀਏ ਲਈ ਕੋਈ ਦਿਸ਼ਾ ਦੀ ਲੋੜ ਨਹੀਂ ਹੈ, ਅਤੇ ਸੁੱਕੇ ਕੱਟਣ ਵਾਲੇ ਕੋਲਡ ਆਰੇ ਨੂੰ ਉਲਟਾ ਨਹੀਂ ਵਰਤਿਆ ਜਾ ਸਕਦਾ।

2: ਉਪਕਰਣ ਓਪਰੇਟਿੰਗ ਸਪੀਡ 'ਤੇ ਪਹੁੰਚਣ ਤੋਂ ਪਹਿਲਾਂ ਹੀ ਆਰਾ ਕਰਨਾ ਸ਼ੁਰੂ ਕਰ ਦਿੰਦਾ ਹੈ।

3: ਵਰਕਪੀਸ ਨੂੰ ਕਲੈਂਪ ਕੀਤੇ ਬਿਨਾਂ ਕੱਟਣਾ ਜਾਂ ਵਰਕਪੀਸ ਨੂੰ ਮਨਮਾਨੇ ਢੰਗ ਨਾਲ ਫਿਕਸ ਕਰਨ ਦੇ ਹੋਰ ਗੈਰ-ਕਾਨੂੰਨੀ ਕਾਰਜ।

4: ਆਰਾ ਕੱਟਦੇ ਸਮੇਂ ਇਸਨੂੰ ਅਸਮਾਨ ਗਤੀ ਨਾਲ ਵਰਤੋ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਕਰਾਸ-ਸੈਕਸ਼ਨ ਦੇ ਨਤੀਜੇ ਅਸੰਤੋਸ਼ਜਨਕ ਹੋਣਗੇ।

5: ਜਦੋਂ ਕੱਟਣ ਦੀ ਤਿੱਖਾਪਨ ਨਾਕਾਫ਼ੀ ਹੋਵੇ, ਤਾਂ ਆਰੇ ਨੂੰ ਸਮੇਂ ਸਿਰ ਹਟਾਓ, ਇਸਦੀ ਮੁਰੰਮਤ ਕਰੋ, ਅਤੇ ਕੱਟਣ ਦੀ ਉਮਰ ਵਧਾਓ।

ਆਰਾ ਬਲੇਡ ਇੰਸਟਾਲੇਸ਼ਨ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ

-

ਆਰਾ ਬਲੇਡ ਨੂੰ ਧਿਆਨ ਨਾਲ ਸੰਭਾਲਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਬਲੇਡ ਦੇ ਕਿਨਾਰੇ ਨੂੰ ਨੁਕਸਾਨ ਜਾਂ ਆਰਾ ਬਲੇਡ ਦੇ ਸਰੀਰ ਦੇ ਵਿਗਾੜ ਤੋਂ ਬਚਣ ਲਈ ਵਿਦੇਸ਼ੀ ਵਸਤੂਆਂ ਨਾਲ ਨਹੀਂ ਟਕਰਾਉਣਾ ਚਾਹੀਦਾ। -

ਆਰਾ ਬਲੇਡ ਲਗਾਉਣ ਤੋਂ ਪਹਿਲਾਂ, ਤੁਹਾਨੂੰ ਇਹ ਪੁਸ਼ਟੀ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ ਕਿ ਉਪਕਰਣ ਦੇ ਅੰਦਰਲੇ ਅਤੇ ਬਾਹਰੀ ਫਲੈਂਜ ਘਿਸਣ ਅਤੇ ਬੰਪਰਾਂ ਤੋਂ ਮੁਕਤ ਹਨ ਤਾਂ ਜੋ ਉਹਨਾਂ ਦੀ ਸਮਤਲਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ। -

ਵਾਇਰ ਬੁਰਸ਼ ਦੀ ਪਹਿਨਣ ਦੀ ਸਥਿਤੀ ਦੀ ਪੁਸ਼ਟੀ ਕਰੋ ਅਤੇ ਵਿਵਸਥਿਤ ਕਰੋ। ਜੇਕਰ ਪਹਿਨਣ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ, ਤਾਂ ਇਸਨੂੰ ਸਮੇਂ ਸਿਰ ਬਦਲੋ (ਵਾਇਰ ਬੁਰਸ਼ ਚਿੱਪ ਹਟਾਉਣ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦਾ ਹੈ)। -

ਉਪਕਰਣ ਦੇ ਸਪਿੰਡਲ, ਵਾਇਰ ਬੁਰਸ਼, ਕਲੈਂਪਿੰਗ ਬਲਾਕ, ਫਲੈਂਜ ਅਤੇ ਸੁਰੱਖਿਆ ਕਵਰ ਦੇ ਕੋਨਿਆਂ 'ਤੇ ਲੱਗੇ ਤੇਲ ਦੇ ਧੱਬਿਆਂ ਅਤੇ ਲੋਹੇ ਦੇ ਫਾਈਲਿੰਗ ਨੂੰ ਸਾਫ਼ ਕਰੋ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਕੋਈ ਬਾਹਰੀ ਪਦਾਰਥ ਨਾ ਰਹੇ। -

ਆਰਾ ਬਲੇਡ ਲਗਾਉਣ ਤੋਂ ਬਾਅਦ ਅਤੇ ਪੇਚਾਂ ਨੂੰ ਕੱਸਣ ਤੋਂ ਪਹਿਲਾਂ, ਪੋਜੀਸ਼ਨਿੰਗ ਹੋਲ ਅਤੇ ਪੋਜੀਸ਼ਨਿੰਗ ਪਿੰਨ ਵਿਚਕਾਰਲੇ ਪਾੜੇ ਨੂੰ ਖਤਮ ਕਰਨ ਅਤੇ ਆਰਾ ਬਲੇਡ ਦੇ ਦੰਦਾਂ ਤੋਂ ਬਚਣ ਲਈ ਆਰਾ ਬਲੇਡ ਨੂੰ ਉਲਟ ਦਿਸ਼ਾ ਵਿੱਚ ਕੱਸੋ। -

ਇਹ ਪੁਸ਼ਟੀ ਕਰਨ ਤੋਂ ਬਾਅਦ ਕਿ ਗਿਰੀ ਲਾਕ ਹੈ, ਮਸ਼ੀਨ ਦੇ ਢੱਕਣ ਨੂੰ ਬੰਦ ਕਰੋ, ਫਿਊਲ ਇੰਜੈਕਸ਼ਨ ਸਵਿੱਚ ਨੂੰ ਚਾਲੂ ਕਰੋ (ਤੇਲ ਦੀ ਮਾਤਰਾ ਕਾਫ਼ੀ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ), ਲਗਭਗ 2 ਮਿੰਟ ਲਈ ਸੁਸਤ ਰਹੋ, ਮਸ਼ੀਨ ਨੂੰ ਰੋਕੋ ਅਤੇ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਆਰਾ ਬਲੇਡ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਖੁਰਚੀਆਂ ਜਾਂ ਗਰਮੀ ਹੈ। ਆਮ ਉਤਪਾਦਨ ਤਾਂ ਹੀ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਜੇਕਰ ਕੋਈ ਅਸਧਾਰਨਤਾਵਾਂ ਨਾ ਹੋਣ। -

ਕੱਟਣ ਵਾਲੀ ਸਮੱਗਰੀ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਵਾਜਬ ਕੱਟਣ ਵਾਲੇ ਮਾਪਦੰਡ ਚੁਣੋ। ਸਿਧਾਂਤਕ ਤੌਰ 'ਤੇ, ਜਿਨ੍ਹਾਂ ਸਮੱਗਰੀਆਂ ਨੂੰ ਕੱਟਣਾ ਮੁਸ਼ਕਲ ਹੈ, ਉਨ੍ਹਾਂ ਲਈ ਆਰਾ ਲਗਾਉਣ ਦੀ ਗਤੀ ਅਤੇ ਫੀਡ ਦੀ ਗਤੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ। -

ਆਰਾ ਕਰਦੇ ਸਮੇਂ, ਆਰਾ ਕਰਨ ਦੀ ਆਵਾਜ਼, ਸਮੱਗਰੀ ਦੀ ਕੱਟੀ ਹੋਈ ਸਤ੍ਹਾ ਅਤੇ ਲੋਹੇ ਦੇ ਫਾਈਲਿੰਗ ਦੇ ਕਰਲਿੰਗ ਆਕਾਰ ਨੂੰ ਦੇਖ ਕੇ ਨਿਰਣਾ ਕਰੋ ਕਿ ਕੀ ਆਰਾ ਕਰਨਾ ਆਮ ਹੈ। -

ਨਵੇਂ ਆਰਾ ਬਲੇਡ ਨਾਲ ਕੱਟਦੇ ਸਮੇਂ, ਆਰਾ ਬਲੇਡ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਸ਼ੁਰੂਆਤੀ ਕੱਟਣ (ਜਿਸਨੂੰ ਟੂਲ ਰਨਿੰਗ-ਇਨ ਪੜਾਅ ਕਿਹਾ ਜਾਂਦਾ ਹੈ) ਦੌਰਾਨ ਕੱਟਣ ਦੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਆਮ ਗਤੀ ਦੇ ਲਗਭਗ 80% ਤੱਕ ਹੌਲੀ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਇੱਕ ਨਿਸ਼ਚਿਤ ਸਮੇਂ ਬਾਅਦ ਆਰਾ ਆਮ ਆਰਾ ਤੇ ਵਾਪਸ ਆ ਜਾਂਦਾ ਹੈ। ਕੱਟਣ ਦੀ ਗਤੀ।

ਸਿੱਟਾ

ਆਰਾ ਬਣਾਉਣ ਦੇ ਖੇਤਰ ਵਿੱਚ ਧਾਤ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਇੱਕ ਮੁਕਾਬਲਤਨ ਮੁਸ਼ਕਲ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿਧੀ ਹੈ। ਪ੍ਰੋਸੈਸਡ ਉਤਪਾਦਾਂ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਕਾਰਨ, ਆਰਾ ਬਲੇਡਾਂ ਦੇ ਡਿਜ਼ਾਈਨ, ਨਿਰਮਾਣ ਅਤੇ ਵਰਤੋਂ ਲਈ ਉੱਚ ਜ਼ਰੂਰਤਾਂ ਅਤੇ ਉੱਚ ਮਾਪਦੰਡ ਨਿਰਧਾਰਤ ਕੀਤੇ ਜਾਂਦੇ ਹਨ।

ਪਿਛਲੇ ਆਰਾ ਬਲੇਡਾਂ ਦੇ ਮੁਕਾਬਲੇ, ਕੋਲਡ ਆਰਾ ਨੇ ਕੁਝ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਚੰਗੀ ਤਰ੍ਹਾਂ ਹੱਲ ਕਰ ਦਿੱਤਾ ਹੈ, ਅਤੇ ਇਸਦੀ ਆਪਣੀ ਉੱਚ ਕੱਟਣ ਕੁਸ਼ਲਤਾ ਹੈ।

ਕੋਲਡ ਆਰਾ ਭਵਿੱਖ ਵਿੱਚ ਧਾਤ ਦੀ ਪ੍ਰੋਸੈਸਿੰਗ ਅਤੇ ਕਟਿੰਗ ਵਿੱਚ ਇੱਕ ਪ੍ਰਚਲਿਤ ਉਤਪਾਦ ਹੈ।

ਅਸੀਂ ਤੁਹਾਨੂੰ ਸਹੀ ਕੱਟਣ ਵਾਲੇ ਔਜ਼ਾਰ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਹਮੇਸ਼ਾ ਤਿਆਰ ਹਾਂ।

ਗੋਲ ਆਰਾ ਬਲੇਡਾਂ ਦੇ ਸਪਲਾਇਰ ਹੋਣ ਦੇ ਨਾਤੇ, ਅਸੀਂ ਪ੍ਰੀਮੀਅਮ ਸਾਮਾਨ, ਉਤਪਾਦ ਸਲਾਹ, ਪੇਸ਼ੇਵਰ ਸੇਵਾ, ਨਾਲ ਹੀ ਚੰਗੀ ਕੀਮਤ ਅਤੇ ਵਿਕਰੀ ਤੋਂ ਬਾਅਦ ਦੀ ਬੇਮਿਸਾਲ ਸਹਾਇਤਾ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੇ ਹਾਂ!

https://www.koocut.com/ ਵਿੱਚ।

ਹੱਦ ਤੋੜੋ ਅਤੇ ਬਹਾਦਰੀ ਨਾਲ ਅੱਗੇ ਵਧੋ! ਇਹ ਸਾਡਾ ਨਾਅਰਾ ਹੈ।

ਪੋਸਟ ਸਮਾਂ: ਸਤੰਬਰ-01-2023

ਟੀਸੀਟੀ ਆਰਾ ਬਲੇਡ

ਟੀਸੀਟੀ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ

ਹੀਰੋ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਹੀਰੋ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਸਾਲਿਡ ਵੁੱਡ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਾਲਿਡ ਵੁੱਡ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਐਲੂਮੀਨੀਅਮ ਆਰਾ

ਹੀਰੋ ਐਲੂਮੀਨੀਅਮ ਆਰਾ ਗਰੂਵਿੰਗ ਆਰਾ

ਗਰੂਵਿੰਗ ਆਰਾ ਸਟੀਲ ਪ੍ਰੋਫਾਈਲ ਆਰਾ

ਸਟੀਲ ਪ੍ਰੋਫਾਈਲ ਆਰਾ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਐਜ ਬੈਂਡਰ ਆਰਾ ਐਕ੍ਰੀਲਿਕ ਆਰਾ

ਐਕ੍ਰੀਲਿਕ ਆਰਾ ਪੀਸੀਡੀ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ

ਪੀਸੀਡੀ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਪੀਸੀਡੀ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਗਰੋਵਿੰਗ ਆਰਾ

ਪੀਸੀਡੀ ਗਰੋਵਿੰਗ ਆਰਾ ਪੀਸੀਡੀ ਐਲੂਮੀਨੀਅਮ ਆਰਾ

ਪੀਸੀਡੀ ਐਲੂਮੀਨੀਅਮ ਆਰਾ ਪੀਸੀਡੀ ਫਾਈਬਰਬੋਰਡ ਆਰਾ

ਪੀਸੀਡੀ ਫਾਈਬਰਬੋਰਡ ਆਰਾ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ

ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਫੈਰਸ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਬਲੇਡ

ਫੈਰਸ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਬਲੇਡ ਫੈਰਸ ਧਾਤ ਲਈ ਸੁੱਕਾ ਕੱਟ ਆਰਾ ਬਲੇਡ

ਫੈਰਸ ਧਾਤ ਲਈ ਸੁੱਕਾ ਕੱਟ ਆਰਾ ਬਲੇਡ ਕੋਲਡ ਆਰਾ ਮਸ਼ੀਨ

ਕੋਲਡ ਆਰਾ ਮਸ਼ੀਨ ਡ੍ਰਿਲ ਬਿੱਟ

ਡ੍ਰਿਲ ਬਿੱਟ ਡੋਵਲ ਡ੍ਰਿਲ ਬਿੱਟ

ਡੋਵਲ ਡ੍ਰਿਲ ਬਿੱਟ ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਰਾਹੀਂ

ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਰਾਹੀਂ ਹਿੰਗ ਡ੍ਰਿਲ ਬਿੱਟ

ਹਿੰਗ ਡ੍ਰਿਲ ਬਿੱਟ ਟੀਸੀਟੀ ਸਟੈਪ ਡ੍ਰਿਲ ਬਿੱਟ

ਟੀਸੀਟੀ ਸਟੈਪ ਡ੍ਰਿਲ ਬਿੱਟ HSS ਡ੍ਰਿਲ ਬਿੱਟ/ ਮੋਰਟਿਸ ਬਿੱਟ

HSS ਡ੍ਰਿਲ ਬਿੱਟ/ ਮੋਰਟਿਸ ਬਿੱਟ ਰਾਊਟਰ ਬਿੱਟ

ਰਾਊਟਰ ਬਿੱਟ ਸਿੱਧੇ ਬਿੱਟ

ਸਿੱਧੇ ਬਿੱਟ ਲੰਬੇ ਸਿੱਧੇ ਬਿੱਟ

ਲੰਬੇ ਸਿੱਧੇ ਬਿੱਟ ਟੀਸੀਟੀ ਸਿੱਧੇ ਬਿੱਟ

ਟੀਸੀਟੀ ਸਿੱਧੇ ਬਿੱਟ M16 ਸਿੱਧੇ ਬਿੱਟ

M16 ਸਿੱਧੇ ਬਿੱਟ ਟੀਸੀਟੀ ਐਕਸ ਸਿੱਧੇ ਬਿੱਟ

ਟੀਸੀਟੀ ਐਕਸ ਸਿੱਧੇ ਬਿੱਟ 45 ਡਿਗਰੀ ਚੈਂਫਰ ਬਿੱਟ

45 ਡਿਗਰੀ ਚੈਂਫਰ ਬਿੱਟ ਨੱਕਾਸ਼ੀ ਬਿੱਟ

ਨੱਕਾਸ਼ੀ ਬਿੱਟ ਕੋਨੇ ਵਾਲਾ ਗੋਲ ਬਿੱਟ

ਕੋਨੇ ਵਾਲਾ ਗੋਲ ਬਿੱਟ ਪੀਸੀਡੀ ਰਾਊਟਰ ਬਿੱਟ

ਪੀਸੀਡੀ ਰਾਊਟਰ ਬਿੱਟ ਐਜ ਬੈਂਡਿੰਗ ਟੂਲ

ਐਜ ਬੈਂਡਿੰਗ ਟੂਲ ਟੀਸੀਟੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ

ਟੀਸੀਟੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ ਟੀਸੀਟੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ

ਟੀਸੀਟੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਐਜ ਬੈਂਡਰ ਆਰਾ ਪੀਸੀਡੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ

ਪੀਸੀਡੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ ਪੀਸੀਡੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ

ਪੀਸੀਡੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ ਪੀਸੀਡੀ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਪੀਸੀਡੀ ਐਜ ਬੈਂਡਰ ਆਰਾ ਹੋਰ ਔਜ਼ਾਰ ਅਤੇ ਸਹਾਇਕ ਉਪਕਰਣ

ਹੋਰ ਔਜ਼ਾਰ ਅਤੇ ਸਹਾਇਕ ਉਪਕਰਣ ਡ੍ਰਿਲ ਅਡੈਪਟਰ

ਡ੍ਰਿਲ ਅਡੈਪਟਰ ਡ੍ਰਿਲ ਚੱਕਸ

ਡ੍ਰਿਲ ਚੱਕਸ ਹੀਰਾ ਰੇਤ ਦਾ ਪਹੀਆ

ਹੀਰਾ ਰੇਤ ਦਾ ਪਹੀਆ ਪਲੇਨਰ ਚਾਕੂ

ਪਲੇਨਰ ਚਾਕੂ