ਐਲੂਮੀਨੀਅਮ ਕੱਟਣ ਨਾਲ ਕੀ ਸਮੱਸਿਆਵਾਂ ਹਨ?

ਅਲੂ ਮਿਸ਼ਰਤ ਇੱਕ "ਮਿਸ਼ਰਿਤ ਸਮੱਗਰੀ" ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ ਜਿਸ ਵਿੱਚ ਐਲੂਮੀਨੀਅਮ ਧਾਤ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ ਹੋਰ ਤੱਤ ਹੁੰਦੇ ਹਨ। ਹੋਰ ਤੱਤਾਂ ਵਿੱਚ ਬਹੁਤ ਸਾਰੇ ਤਾਂਬਾ, ਮੈਗਨੀਸ਼ੀਅਮ ਸਿਲੀਕਾਨ ਜਾਂ ਜ਼ਿੰਕ ਸ਼ਾਮਲ ਹਨ, ਸਿਰਫ ਕੁਝ ਕੁ ਦਾ ਜ਼ਿਕਰ ਕਰਨ ਲਈ।

ਐਲੂਮੀਨੀਅਮ ਦੇ ਮਿਸ਼ਰਤ ਧਾਤ ਵਿੱਚ ਅਪਵਾਦ ਗੁਣ ਹਨ ਜਿਨ੍ਹਾਂ ਵਿੱਚ ਬਿਹਤਰ ਖੋਰ ਪ੍ਰਤੀਰੋਧ, ਬਿਹਤਰ ਤਾਕਤ ਅਤੇ ਟਿਕਾਊਤਾ ਸ਼ਾਮਲ ਹਨ, ਸਿਰਫ਼ ਕੁਝ ਦਾ ਜ਼ਿਕਰ ਕਰਨਾ ਹੈ।

ਐਲੂਮੀਨੀਅਮ ਕਈ ਵੱਖ-ਵੱਖ ਮਿਸ਼ਰਤ ਧਾਤ ਵਿੱਚ ਉਪਲਬਧ ਹੈ ਅਤੇ ਹਰੇਕ ਲੜੀ ਵਿੱਚ ਚੁਣਨ ਲਈ ਕਈ ਵੱਖ-ਵੱਖ ਟੈਂਪਰ ਹੋ ਸਕਦੇ ਹਨ। ਨਤੀਜੇ ਵਜੋਂ, ਕੁਝ ਮਿਸ਼ਰਤ ਧਾਤ ਨੂੰ ਦੂਜਿਆਂ ਨਾਲੋਂ ਮਿਲਾਉਣਾ, ਆਕਾਰ ਦੇਣਾ ਜਾਂ ਕੱਟਣਾ ਬਹੁਤ ਆਸਾਨ ਹੋ ਸਕਦਾ ਹੈ। ਹਰੇਕ ਮਿਸ਼ਰਤ ਧਾਤ ਦੀ "ਕਾਰਜਸ਼ੀਲਤਾ" ਦੀ ਪੂਰੀ ਸਮਝ ਹੋਣਾ ਬਹੁਤ ਜ਼ਰੂਰੀ ਹੈ, ਕਿਉਂਕਿ ਉਹਨਾਂ ਵਿੱਚ ਬਹੁਤ ਵੱਖਰੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ।

ਇਹਨਾਂ ਦੀ ਵਰਤੋਂ ਆਟੋਮੋਟਿਵ, ਸਮੁੰਦਰੀ, ਉਸਾਰੀ ਅਤੇ ਇਲੈਕਟ੍ਰਾਨਿਕਸ ਸਮੇਤ ਕਈ ਤਰ੍ਹਾਂ ਦੇ ਉਦਯੋਗਾਂ ਵਿੱਚ ਹੁੰਦੀ ਹੈ।

ਹਾਲਾਂਕਿ, ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਅਤੇ ਕੁਸ਼ਲਤਾ ਨਾਲ ਕੱਟਣਾ ਅਤੇ ਪੀਸਣਾ ਕਈ ਕਾਰਨਾਂ ਕਰਕੇ ਚੁਣੌਤੀਪੂਰਨ ਹੋ ਸਕਦਾ ਹੈ। ਐਲੂਮੀਨੀਅਮ ਇੱਕ ਨਰਮ ਧਾਤ ਹੈ ਜਿਸਦਾ ਪਿਘਲਣ ਬਿੰਦੂ ਹੋਰ ਸਮੱਗਰੀਆਂ, ਜਿਵੇਂ ਕਿ ਸਟੀਲ ਨਾਲੋਂ ਘੱਟ ਹੁੰਦਾ ਹੈ। ਇਹ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਸਮੱਗਰੀ ਨੂੰ ਕੱਟਣ ਅਤੇ ਪੀਸਣ ਵੇਲੇ ਲੋਡਿੰਗ, ਗੌਗਿੰਗ ਜਾਂ ਗਰਮੀ ਦੇ ਰੰਗ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀਆਂ ਹਨ।

ਐਲੂਮੀਨੀਅਮ ਸੁਭਾਅ ਤੋਂ ਨਰਮ ਹੁੰਦਾ ਹੈ ਅਤੇ ਇਸ ਨਾਲ ਕੰਮ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੋ ਸਕਦਾ ਹੈ। ਦਰਅਸਲ, ਕੱਟਣ ਜਾਂ ਮਸ਼ੀਨ ਕਰਨ 'ਤੇ ਇਹ ਇੱਕ ਚਿਪਚਿਪਾ ਜਮ੍ਹਾ ਹੋ ਸਕਦਾ ਹੈ। ਇਹ ਇਸ ਲਈ ਹੈ ਕਿਉਂਕਿ ਐਲੂਮੀਨੀਅਮ ਦਾ ਪਿਘਲਣ ਦਾ ਤਾਪਮਾਨ ਮੁਕਾਬਲਤਨ ਘੱਟ ਹੁੰਦਾ ਹੈ। ਇਹ ਤਾਪਮਾਨ ਇੰਨਾ ਘੱਟ ਹੈ ਕਿ ਇਹ ਅਕਸਰ ਰਗੜ ਦੀ ਗਰਮੀ ਕਾਰਨ ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰੇ ਨਾਲ ਜੁੜ ਜਾਂਦਾ ਹੈ।

ਜਦੋਂ ਐਲੂਮੀਨੀਅਮ ਨਾਲ ਕੰਮ ਕਰਨ ਦੀ ਗੱਲ ਆਉਂਦੀ ਹੈ ਤਾਂ ਤਜਰਬੇ ਦਾ ਕੋਈ ਬਦਲ ਨਹੀਂ ਹੁੰਦਾ। ਉਦਾਹਰਣ ਵਜੋਂ, 2024 ਨਾਲ ਕੰਮ ਕਰਨਾ ਬਹੁਤ ਮੁਸ਼ਕਲ ਨਹੀਂ ਹੈ, ਪਰ ਵੈਲਡ ਕਰਨਾ ਲਗਭਗ ਅਸੰਭਵ ਹੈ। ਹਰੇਕ ਮਿਸ਼ਰਤ ਧਾਤ ਵਿੱਚ ਅਜਿਹੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹੁੰਦੀਆਂ ਹਨ ਜੋ ਇਸਨੂੰ ਕੁਝ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਫਾਇਦੇ ਦਿੰਦੀਆਂ ਹਨ ਪਰ ਦੂਜਿਆਂ ਵਿੱਚ ਨੁਕਸਾਨ ਹੋ ਸਕਦੀਆਂ ਹਨ।

ਐਲੂਮੀਨੀਅਮ ਲਈ ਸਹੀ ਉਤਪਾਦ ਦੀ ਚੋਣ ਕਰਨਾ

ਸ਼ਾਇਦ ਐਲੂਮੀਨੀਅਮ ਮਸ਼ੀਨਿੰਗ ਦੇ ਨਾਲ ਵਿਚਾਰਨ ਵਾਲਾ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਮਸ਼ੀਨਿਸਟ ਹੈ। ਐਲੂਮੀਨੀਅਮ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਸਮਝਣਾ ਜ਼ਰੂਰੀ ਹੈ ਪਰ ਸਹੀ ਔਜ਼ਾਰਾਂ ਦੀ ਚੋਣ ਕਰਨਾ ਅਤੇ ਮਸ਼ੀਨਿੰਗ ਪ੍ਰਕਿਰਿਆ ਲਈ ਮਾਪਦੰਡ ਕਿਵੇਂ ਸੈੱਟ ਕਰਨੇ ਹਨ ਇਹ ਜਾਣਨਾ ਵੀ ਜ਼ਰੂਰੀ ਹੈ। ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਤਰੀਕਿਆਂ ਦੇ ਨਾਲ ਵੀ, ਕਿਸੇ ਨੂੰ ਬਹੁਤ ਸਾਰੀਆਂ ਚੀਜ਼ਾਂ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਣਾ ਪੈਂਦਾ ਹੈ ਨਹੀਂ ਤਾਂ ਤੁਹਾਨੂੰ ਬਹੁਤ ਸਾਰਾ ਸਕ੍ਰੈਪ ਮਿਲ ਸਕਦਾ ਹੈ, ਅਤੇ ਇਹ ਤੁਹਾਡੇ ਕੰਮ ਤੋਂ ਹੋਣ ਵਾਲੇ ਕਿਸੇ ਵੀ ਮੁਨਾਫ਼ੇ ਨੂੰ ਖੋਹ ਸਕਦਾ ਹੈ।

ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ, ਪੀਸਣ ਅਤੇ ਫਿਨਿਸ਼ ਕਰਨ ਲਈ ਬਹੁਤ ਸਾਰੇ ਔਜ਼ਾਰ ਅਤੇ ਉਤਪਾਦ ਉਪਲਬਧ ਹਨ, ਹਰੇਕ ਦੇ ਫਾਇਦੇ ਅਤੇ ਨੁਕਸਾਨ ਹਨ। ਐਪਲੀਕੇਸ਼ਨ ਲਈ ਸਹੀ ਚੋਣ ਕਰਨ ਨਾਲ ਕੰਪਨੀਆਂ ਨੂੰ ਬਿਹਤਰ ਗੁਣਵੱਤਾ, ਸੁਰੱਖਿਆ ਅਤੇ ਉਤਪਾਦਕਤਾ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ ਮਦਦ ਮਿਲ ਸਕਦੀ ਹੈ, ਨਾਲ ਹੀ ਡਾਊਨਟਾਈਮ ਅਤੇ ਲੇਬਰ ਲਾਗਤਾਂ ਨੂੰ ਵੀ ਘੱਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

ਐਲੂਮੀਨੀਅਮ ਦੀ ਮਸ਼ੀਨਿੰਗ ਕਰਦੇ ਸਮੇਂ, ਤੁਹਾਨੂੰ ਸਭ ਤੋਂ ਵਧੀਆ ਨਤੀਜੇ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਬਹੁਤ ਉੱਚੀ ਕੱਟਣ ਦੀ ਗਤੀ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰੇ ਸਖ਼ਤ ਅਤੇ ਬਹੁਤ ਤਿੱਖੇ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ। ਇਸ ਤਰ੍ਹਾਂ ਦੇ ਵਿਸ਼ੇਸ਼ ਉਪਕਰਣ ਸੀਮਤ ਬਜਟ 'ਤੇ ਮਸ਼ੀਨ ਦੀ ਦੁਕਾਨ ਲਈ ਇੱਕ ਵੱਡਾ ਨਿਵੇਸ਼ ਦਰਸਾ ਸਕਦੇ ਹਨ। ਇਹ ਲਾਗਤਾਂ ਤੁਹਾਡੇ ਪ੍ਰੋਜੈਕਟਾਂ ਲਈ ਐਲੂਮੀਨੀਅਮ ਮਸ਼ੀਨਿੰਗ ਮਾਹਰ 'ਤੇ ਭਰੋਸਾ ਕਰਨਾ ਸਮਝਦਾਰੀ ਬਣਾਉਂਦੀਆਂ ਹਨ।

ਅਸਧਾਰਨ ਸ਼ੋਰ ਨਾਲ ਸਮੱਸਿਆਵਾਂ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਅਤੇ ਹੱਲ

-

ਜੇਕਰ ਆਰਾ ਬਲੇਡ ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਵੇਲੇ ਕੋਈ ਅਸਧਾਰਨ ਆਵਾਜ਼ ਆਉਂਦੀ ਹੈ, ਤਾਂ ਇਹ ਸੰਭਾਵਨਾ ਹੈ ਕਿ ਆਰਾ ਬਲੇਡ ਬਾਹਰੀ ਕਾਰਕਾਂ ਜਾਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਬਾਹਰੀ ਬਲ ਦੇ ਕਾਰਨ ਥੋੜ੍ਹਾ ਵਿਗੜਿਆ ਹੋਇਆ ਹੈ, ਇਸ ਤਰ੍ਹਾਂ ਚੇਤਾਵਨੀ ਸ਼ੁਰੂ ਹੋ ਜਾਂਦੀ ਹੈ।

-

ਹੱਲ: ਕਾਰਬਾਈਡ ਆਰਾ ਬਲੇਡ ਨੂੰ ਰੀਕੈਲੀਬਰੇਟ ਕਰੋ।

-

ਐਲੂਮੀਨੀਅਮ ਕੱਟਣ ਵਾਲੀ ਮਸ਼ੀਨ ਦਾ ਮੁੱਖ ਸ਼ਾਫਟ ਕਲੀਅਰੈਂਸ ਬਹੁਤ ਵੱਡਾ ਹੈ, ਜਿਸ ਕਾਰਨ ਛਾਲ ਜਾਂ ਡਿਫਲੈਕਸ਼ਨ ਹੁੰਦਾ ਹੈ।

-

ਹੱਲ: ਉਪਕਰਣ ਨੂੰ ਰੋਕੋ ਅਤੇ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਇੰਸਟਾਲੇਸ਼ਨ ਸਹੀ ਹੈ।

-

ਆਰਾ ਬਲੇਡ ਦੇ ਅਧਾਰ ਵਿੱਚ ਅਸਧਾਰਨਤਾਵਾਂ ਹਨ, ਜਿਵੇਂ ਕਿ ਸਾਈਲੈਂਸਰ ਲਾਈਨਾਂ/ਛੇਕਾਂ ਵਿੱਚ ਤਰੇੜਾਂ, ਰੁਕਾਵਟ ਅਤੇ ਵਿਗਾੜ, ਵਿਸ਼ੇਸ਼-ਆਕਾਰ ਦੇ ਅਟੈਚਮੈਂਟ, ਅਤੇ ਕੱਟਣ ਦੌਰਾਨ ਆਈ ਕੱਟਣ ਵਾਲੀ ਸਮੱਗਰੀ ਤੋਂ ਇਲਾਵਾ ਹੋਰ ਚੀਜ਼ਾਂ।

-

ਹੱਲ: ਪਹਿਲਾਂ ਸਮੱਸਿਆ ਦਾ ਪਤਾ ਲਗਾਓ ਅਤੇ ਵੱਖ-ਵੱਖ ਕਾਰਨਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਇਸ ਨੂੰ ਸੰਭਾਲੋ।

ਅਸਧਾਰਨ ਖੁਰਾਕ ਕਾਰਨ ਆਰੇ ਦੇ ਬਲੇਡ ਦੀ ਅਸਧਾਰਨ ਆਵਾਜ਼

-

ਇਸ ਸਮੱਸਿਆ ਦਾ ਆਮ ਕਾਰਨ ਕਾਰਬਾਈਡ ਆਰਾ ਬਲੇਡ ਦਾ ਫਿਸਲਣਾ ਹੈ।

-

ਹੱਲ: ਆਰਾ ਬਲੇਡ ਨੂੰ ਮੁੜ-ਸਥਿਤ ਕਰੋ

-

ਐਲੂਮੀਨੀਅਮ ਕੱਟਣ ਵਾਲੀ ਮਸ਼ੀਨ ਦਾ ਮੁੱਖ ਸ਼ਾਫਟ ਫਸਿਆ ਹੋਇਆ ਹੈ।

-

ਹੱਲ: ਸਪਿੰਡਲ ਨੂੰ ਅਸਲ ਸਥਿਤੀ ਦੇ ਅਨੁਸਾਰ ਐਡਜਸਟ ਕਰੋ।

-

ਆਰਾ ਕਰਨ ਤੋਂ ਬਾਅਦ ਲੋਹੇ ਦੇ ਫਾਈਲਿੰਗ ਆਰਾ ਕਰਨ ਵਾਲੇ ਰਸਤੇ ਦੇ ਵਿਚਕਾਰ ਜਾਂ ਸਮੱਗਰੀ ਦੇ ਸਾਹਮਣੇ ਬੰਦ ਹੋ ਜਾਂਦੇ ਹਨ।

-

ਹੱਲ: ਸਮੇਂ ਸਿਰ ਆਰਾ ਕਰਨ ਤੋਂ ਬਾਅਦ ਲੋਹੇ ਦੇ ਫਾਈਲਾਂ ਨੂੰ ਸਾਫ਼ ਕਰੋ।

ਆਰੇ ਨਾਲ ਬਣੇ ਵਰਕਪੀਸ ਵਿੱਚ ਬਣਤਰ ਜਾਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਬੁਰਰ ਹੁੰਦੇ ਹਨ।

-

ਇਹ ਸਥਿਤੀ ਆਮ ਤੌਰ 'ਤੇ ਕਾਰਬਾਈਡ ਆਰਾ ਬਲੇਡ ਦੇ ਗਲਤ ਪ੍ਰਬੰਧਨ ਕਾਰਨ ਹੁੰਦੀ ਹੈ ਜਾਂ ਆਰਾ ਬਲੇਡ ਨੂੰ ਬਦਲਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਉਦਾਹਰਨ ਲਈ: ਮੈਟ੍ਰਿਕਸ ਪ੍ਰਭਾਵ ਅਯੋਗ ਹੈ, ਆਦਿ।

-

ਹੱਲ: ਆਰਾ ਬਲੇਡ ਨੂੰ ਬਦਲੋ ਜਾਂ ਆਰਾ ਬਲੇਡ ਨੂੰ ਰੀਕੈਲੀਬਰੇਟ ਕਰੋ।

-

ਆਰੇ ਦੇ ਟੁੱਥ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੀ ਅਸੰਤੋਸ਼ਜਨਕ ਸਾਈਡ ਪੀਸਣ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਸ਼ੁੱਧਤਾ ਕਾਫ਼ੀ ਨਹੀਂ ਹੁੰਦੀ।

-

ਹੱਲ: ਆਰਾ ਬਲੇਡ ਨੂੰ ਬਦਲੋ ਜਾਂ ਇਸਨੂੰ ਦੁਬਾਰਾ ਪੀਸਣ ਲਈ ਨਿਰਮਾਤਾ ਕੋਲ ਵਾਪਸ ਲੈ ਜਾਓ।

-

ਕਾਰਬਾਈਡ ਚਿੱਪ ਦੇ ਦੰਦ ਟੁੱਟ ਗਏ ਹਨ ਜਾਂ ਉਹ ਲੋਹੇ ਦੇ ਟੁਕੜਿਆਂ ਨਾਲ ਫਸ ਗਈ ਹੈ।

-

ਹੱਲ: ਜੇਕਰ ਦੰਦ ਗੁੰਮ ਹੋ ਜਾਂਦੇ ਹਨ, ਤਾਂ ਆਰਾ ਬਲੇਡ ਨੂੰ ਬਦਲਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਬਦਲਣ ਲਈ ਨਿਰਮਾਤਾ ਨੂੰ ਵਾਪਸ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਜੇਕਰ ਇਹ ਲੋਹੇ ਦੇ ਫਾਈਲਿੰਗ ਹਨ, ਤਾਂ ਉਹਨਾਂ ਨੂੰ ਸਾਫ਼ ਕਰੋ।

ਅੰਤਿਮ ਵਿਚਾਰ

ਕਿਉਂਕਿ ਐਲੂਮੀਨੀਅਮ ਸਟੀਲ ਨਾਲੋਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਨਰਮ ਅਤੇ ਘੱਟ ਮਾਫ਼ ਕਰਨ ਵਾਲਾ ਹੈ - ਅਤੇ ਵਧੇਰੇ ਮਹਿੰਗਾ ਹੈ - ਸਮੱਗਰੀ ਨੂੰ ਕੱਟਣ, ਪੀਸਣ ਜਾਂ ਖਤਮ ਕਰਨ ਵੇਲੇ ਪੂਰਾ ਧਿਆਨ ਦੇਣਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਯਾਦ ਰੱਖੋ ਕਿ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹਮਲਾਵਰ ਅਭਿਆਸਾਂ ਨਾਲ ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਆਸਾਨੀ ਨਾਲ ਨੁਕਸਾਨ ਪਹੁੰਚ ਸਕਦਾ ਹੈ। ਲੋਕ ਅਕਸਰ ਮਾਪਦੇ ਹਨ ਕਿ ਉਨ੍ਹਾਂ ਦੁਆਰਾ ਦਿਖਾਈ ਦੇਣ ਵਾਲੀਆਂ ਚੰਗਿਆੜੀਆਂ ਦੁਆਰਾ ਕਿੰਨਾ ਕੰਮ ਕੀਤਾ ਜਾ ਰਿਹਾ ਹੈ। ਯਾਦ ਰੱਖੋ, ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਅਤੇ ਪੀਸਣ ਨਾਲ ਚੰਗਿਆੜੀਆਂ ਪੈਦਾ ਨਹੀਂ ਹੁੰਦੀਆਂ, ਇਸ ਲਈ ਇਹ ਦੱਸਣਾ ਮੁਸ਼ਕਲ ਹੋ ਸਕਦਾ ਹੈ ਕਿ ਜਦੋਂ ਕੋਈ ਉਤਪਾਦ ਉਸ ਤਰ੍ਹਾਂ ਪ੍ਰਦਰਸ਼ਨ ਨਹੀਂ ਕਰ ਰਿਹਾ ਹੈ ਜਿਵੇਂ ਇਸਨੂੰ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਕੱਟਣ ਅਤੇ ਪੀਸਣ ਤੋਂ ਬਾਅਦ ਉਤਪਾਦ ਦੀ ਜਾਂਚ ਕਰੋ ਅਤੇ ਵੱਡੇ ਐਲੂਮੀਨੀਅਮ ਜਮ੍ਹਾਂ ਦੀ ਭਾਲ ਕਰੋ, ਹਟਾਈ ਜਾ ਰਹੀ ਸਮੱਗਰੀ ਦੀ ਮਾਤਰਾ 'ਤੇ ਪੂਰਾ ਧਿਆਨ ਦਿਓ। ਸਹੀ ਦਬਾਅ ਲਾਗੂ ਕਰਨਾ ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਪੈਦਾ ਹੋਣ ਵਾਲੀ ਗਰਮੀ ਨੂੰ ਘਟਾਉਣਾ ਐਲੂਮੀਨੀਅਮ ਨਾਲ ਕੰਮ ਕਰਦੇ ਸਮੇਂ ਪੇਸ਼ ਕੀਤੀਆਂ ਗਈਆਂ ਚੁਣੌਤੀਆਂ ਨੂੰ ਹੱਲ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

ਐਪਲੀਕੇਸ਼ਨ ਲਈ ਸਹੀ ਉਤਪਾਦ ਚੁਣਨਾ ਵੀ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ, ਦੂਸ਼ਿਤ-ਮੁਕਤ ਉਤਪਾਦਾਂ ਦੀ ਭਾਲ ਕਰੋ ਜੋ ਐਲੂਮੀਨੀਅਮ ਨਾਲ ਵਰਤੋਂ ਲਈ ਤਿਆਰ ਕੀਤੇ ਗਏ ਹਨ। ਮੁੱਖ ਵਧੀਆ ਅਭਿਆਸਾਂ ਦੇ ਨਾਲ ਸਹੀ ਉਤਪਾਦ ਗੁਣਵੱਤਾ ਵਾਲੇ ਨਤੀਜੇ ਪੈਦਾ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਰੀਵਰਕ ਅਤੇ ਸਕ੍ਰੈਪ ਸਮੱਗਰੀ 'ਤੇ ਖਰਚੇ ਜਾਣ ਵਾਲੇ ਸਮੇਂ ਅਤੇ ਪੈਸੇ ਨੂੰ ਵੀ ਘਟਾ ਸਕਦਾ ਹੈ।

ਹੀਰੋ ਐਲੂਮੀਨੀਅਮ ਅਲਾਏ ਕੱਟਣ ਵਾਲਾ ਆਰਾ ਬਲੇਡ ਕਿਉਂ ਚੁਣੋ?

-

ਜਪਾਨ ਤੋਂ ਆਯਾਤ ਕੀਤਾ ਡੈਂਪਿੰਗ ਗੂੰਦ -

ਵਾਈਬ੍ਰੇਸ਼ਨ ਅਤੇ ਸ਼ੋਰ ਘਟਾਉਣ, ਸੁਰੱਖਿਆ ਉਪਕਰਣ। -

ਜਾਪਾਨ ਦੇ ਮੂਲ ਉੱਚ ਤਾਪਮਾਨ ਰੋਧਕ ਸੀਲੈਂਟਸ ਨੂੰ ਡੈਂਪਿੰਗ ਗੁਣਾਂਕ ਨੂੰ ਵਧਾਉਣ, ਬਲੇਡ ਦੇ ਵਾਈਬ੍ਰੇਸ਼ਨ ਅਤੇ ਰਗੜ ਨੂੰ ਘਟਾਉਣ, ਅਤੇ ਆਰਾ ਬਲੇਡ ਦੇ ਜੀਵਨ ਕਾਲ ਨੂੰ ਵਧਾਉਣ ਲਈ ਭਰਿਆ ਜਾਂਦਾ ਹੈ। ਇਸਦੇ ਨਾਲ ਹੀ, ਇਹ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਗੂੰਜ ਤੋਂ ਬਚ ਸਕਦਾ ਹੈ ਅਤੇ ਉਪਕਰਣ ਦੇ ਸੇਵਾ ਜੀਵਨ ਕਾਲ ਨੂੰ ਵਧਾ ਸਕਦਾ ਹੈ। ਮਾਪਿਆ ਗਿਆ ਸ਼ੋਰ 4 -6 ਡੈਸੀਬਲ ਘਟਾਇਆ ਜਾਂਦਾ ਹੈ, ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਸ਼ੋਰ ਪ੍ਰਦੂਸ਼ਣ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ। -

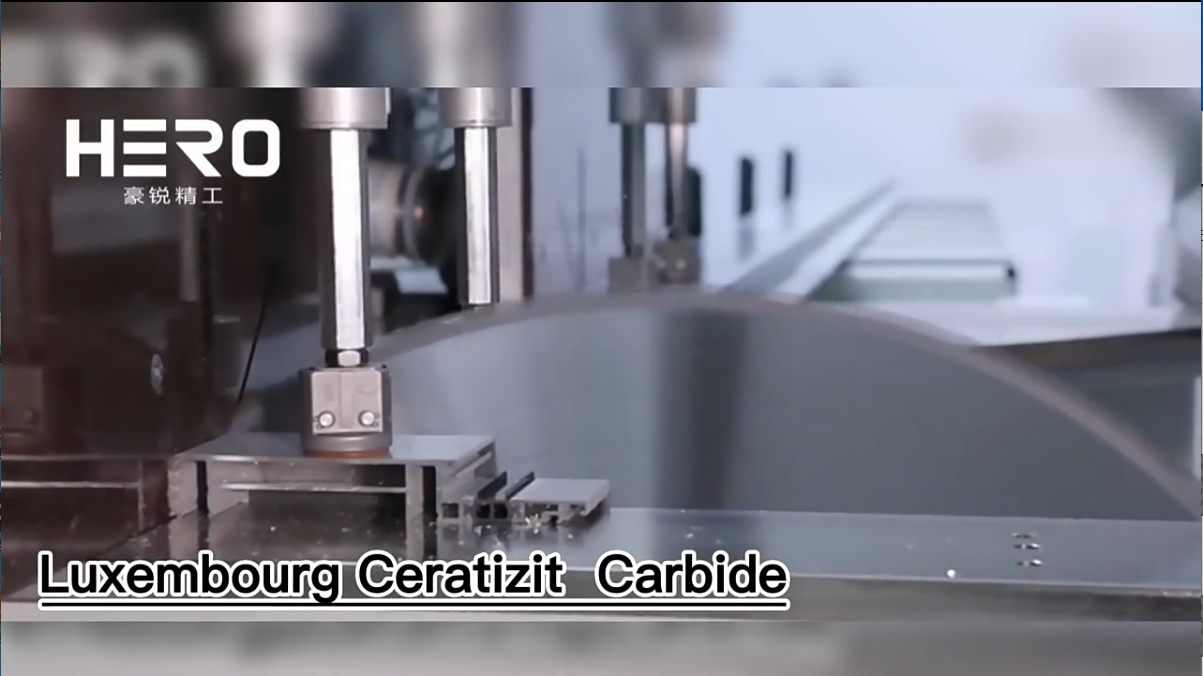

ਲਕਸਮਬਰਗ ਸੇਰਾਟਿਜ਼ਿਟ ਓਰੀਜਨਲ

CARBIDECERATlZIT ਅਸਲੀ ਕਾਰਬਾਈਡ, ਵਿਸ਼ਵ ਪੱਧਰੀ, ਸਖ਼ਤ ਅਤੇ ਵਧੇਰੇ ਲੰਬੇ ਸਮੇਂ ਤੱਕ ਚੱਲਣ ਵਾਲਾ।

ਅਸੀਂ CERATIZIT NANO-ਗ੍ਰੇਡ ਕਾਰਬਾਈਡ, HRA95° ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ। ਟ੍ਰਾਂਸਵਰਸ ਰੱਪਰ ਤਾਕਤ 2400Pa ਤੱਕ ਪਹੁੰਚਦੀ ਹੈ, ਅਤੇ ਕਾਰਬਾਈਡ ਦੇ ਖੋਰ ਅਤੇ ਆਕਸੀਕਰਨ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਂਦੀ ਹੈ। ਕਾਰਬਾਈਡ ਪਾਰਟੀਕਲ ਬੋਰਡ, MDF ਕਟਿੰਗ ਲਈ ਉੱਤਮ ਟਿਕਾਊਤਾ ਅਤੇ ਦ੍ਰਿੜਤਾ ਬਿਹਤਰ ਹੈ, ਆਮ ਉਦਯੋਗਿਕ ਸ਼੍ਰੇਣੀ ਦੇ ਆਰਾ ਬਲੇਡ ਦੇ ਮੁਕਾਬਲੇ ਲਾਈਫਟਾਈਮ 30% ਤੋਂ ਵੱਧ ਹੈ।

ਐਪਲੀਕੇਸ਼ਨ:

-

ਹਰ ਕਿਸਮ ਦਾ ਅਲਮੀਨੀਅਮ, ਪ੍ਰੋਫਾਈਲ ਅਲਮੀਨੀਅਮ, ਠੋਸ ਅਲਮੀਨੀਅਮ, ਅਲਮੀਨੀਅਮ ਖਾਲੀ। -

ਮਸ਼ੀਨ: ਡਬਲ ਮਾਈਟਰ ਆਰਾ, ਸਲਾਈਡਿੰਗ ਮਾਈਟਰ ਆਰਾ, ਪੋਰਟੇਬਲ ਆਰਾ।

ਪੋਸਟ ਸਮਾਂ: ਫਰਵਰੀ-27-2024

ਟੀਸੀਟੀ ਆਰਾ ਬਲੇਡ

ਟੀਸੀਟੀ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ

ਹੀਰੋ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਹੀਰੋ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਸਾਲਿਡ ਵੁੱਡ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਾਲਿਡ ਵੁੱਡ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਐਲੂਮੀਨੀਅਮ ਆਰਾ

ਹੀਰੋ ਐਲੂਮੀਨੀਅਮ ਆਰਾ ਗਰੂਵਿੰਗ ਆਰਾ

ਗਰੂਵਿੰਗ ਆਰਾ ਸਟੀਲ ਪ੍ਰੋਫਾਈਲ ਆਰਾ

ਸਟੀਲ ਪ੍ਰੋਫਾਈਲ ਆਰਾ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਐਜ ਬੈਂਡਰ ਆਰਾ ਐਕ੍ਰੀਲਿਕ ਆਰਾ

ਐਕ੍ਰੀਲਿਕ ਆਰਾ ਪੀਸੀਡੀ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ

ਪੀਸੀਡੀ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਪੀਸੀਡੀ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਗਰੋਵਿੰਗ ਆਰਾ

ਪੀਸੀਡੀ ਗਰੋਵਿੰਗ ਆਰਾ ਪੀਸੀਡੀ ਐਲੂਮੀਨੀਅਮ ਆਰਾ

ਪੀਸੀਡੀ ਐਲੂਮੀਨੀਅਮ ਆਰਾ ਪੀਸੀਡੀ ਫਾਈਬਰਬੋਰਡ ਆਰਾ

ਪੀਸੀਡੀ ਫਾਈਬਰਬੋਰਡ ਆਰਾ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ

ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਫੈਰਸ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਬਲੇਡ

ਫੈਰਸ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਬਲੇਡ ਫੈਰਸ ਧਾਤ ਲਈ ਸੁੱਕਾ ਕੱਟ ਆਰਾ ਬਲੇਡ

ਫੈਰਸ ਧਾਤ ਲਈ ਸੁੱਕਾ ਕੱਟ ਆਰਾ ਬਲੇਡ ਕੋਲਡ ਆਰਾ ਮਸ਼ੀਨ

ਕੋਲਡ ਆਰਾ ਮਸ਼ੀਨ ਡ੍ਰਿਲ ਬਿੱਟ

ਡ੍ਰਿਲ ਬਿੱਟ ਡੋਵਲ ਡ੍ਰਿਲ ਬਿੱਟ

ਡੋਵਲ ਡ੍ਰਿਲ ਬਿੱਟ ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਰਾਹੀਂ

ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਰਾਹੀਂ ਹਿੰਗ ਡ੍ਰਿਲ ਬਿੱਟ

ਹਿੰਗ ਡ੍ਰਿਲ ਬਿੱਟ ਟੀਸੀਟੀ ਸਟੈਪ ਡ੍ਰਿਲ ਬਿੱਟ

ਟੀਸੀਟੀ ਸਟੈਪ ਡ੍ਰਿਲ ਬਿੱਟ HSS ਡ੍ਰਿਲ ਬਿੱਟ/ ਮੋਰਟਿਸ ਬਿੱਟ

HSS ਡ੍ਰਿਲ ਬਿੱਟ/ ਮੋਰਟਿਸ ਬਿੱਟ ਰਾਊਟਰ ਬਿੱਟ

ਰਾਊਟਰ ਬਿੱਟ ਸਿੱਧੇ ਬਿੱਟ

ਸਿੱਧੇ ਬਿੱਟ ਲੰਬੇ ਸਿੱਧੇ ਬਿੱਟ

ਲੰਬੇ ਸਿੱਧੇ ਬਿੱਟ ਟੀਸੀਟੀ ਸਿੱਧੇ ਬਿੱਟ

ਟੀਸੀਟੀ ਸਿੱਧੇ ਬਿੱਟ M16 ਸਿੱਧੇ ਬਿੱਟ

M16 ਸਿੱਧੇ ਬਿੱਟ ਟੀਸੀਟੀ ਐਕਸ ਸਿੱਧੇ ਬਿੱਟ

ਟੀਸੀਟੀ ਐਕਸ ਸਿੱਧੇ ਬਿੱਟ 45 ਡਿਗਰੀ ਚੈਂਫਰ ਬਿੱਟ

45 ਡਿਗਰੀ ਚੈਂਫਰ ਬਿੱਟ ਨੱਕਾਸ਼ੀ ਬਿੱਟ

ਨੱਕਾਸ਼ੀ ਬਿੱਟ ਕੋਨੇ ਵਾਲਾ ਗੋਲ ਬਿੱਟ

ਕੋਨੇ ਵਾਲਾ ਗੋਲ ਬਿੱਟ ਪੀਸੀਡੀ ਰਾਊਟਰ ਬਿੱਟ

ਪੀਸੀਡੀ ਰਾਊਟਰ ਬਿੱਟ ਐਜ ਬੈਂਡਿੰਗ ਟੂਲ

ਐਜ ਬੈਂਡਿੰਗ ਟੂਲ ਟੀਸੀਟੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ

ਟੀਸੀਟੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ ਟੀਸੀਟੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ

ਟੀਸੀਟੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਐਜ ਬੈਂਡਰ ਆਰਾ ਪੀਸੀਡੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ

ਪੀਸੀਡੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ ਪੀਸੀਡੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ

ਪੀਸੀਡੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ ਪੀਸੀਡੀ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਪੀਸੀਡੀ ਐਜ ਬੈਂਡਰ ਆਰਾ ਹੋਰ ਔਜ਼ਾਰ ਅਤੇ ਸਹਾਇਕ ਉਪਕਰਣ

ਹੋਰ ਔਜ਼ਾਰ ਅਤੇ ਸਹਾਇਕ ਉਪਕਰਣ ਡ੍ਰਿਲ ਅਡੈਪਟਰ

ਡ੍ਰਿਲ ਅਡੈਪਟਰ ਡ੍ਰਿਲ ਚੱਕਸ

ਡ੍ਰਿਲ ਚੱਕਸ ਹੀਰਾ ਰੇਤ ਦਾ ਪਹੀਆ

ਹੀਰਾ ਰੇਤ ਦਾ ਪਹੀਆ ਪਲੇਨਰ ਚਾਕੂ

ਪਲੇਨਰ ਚਾਕੂ