ਐਜ ਬੈਂਡਿੰਗ ਵਿੱਚ ਕੀ ਸਮੱਸਿਆ ਹੈ?

ਐਜਬੈਂਡਿੰਗ ਪਲਾਈਵੁੱਡ, ਪਾਰਟੀਕਲ ਬੋਰਡ, ਜਾਂ MDF ਦੇ ਅਧੂਰੇ ਕਿਨਾਰਿਆਂ ਦੇ ਆਲੇ-ਦੁਆਲੇ ਸੁਹਜਾਤਮਕ ਤੌਰ 'ਤੇ ਮਨਮੋਹਕ ਟ੍ਰਿਮ ਬਣਾਉਣ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਸਮੱਗਰੀ ਦੀ ਪੱਟੀ ਦੋਵਾਂ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ। ਐਜਬੈਂਡਿੰਗ ਕੈਬਿਨੇਟਰੀ ਅਤੇ ਕਾਊਂਟਰਟੌਪਸ ਵਰਗੇ ਕਈ ਪ੍ਰੋਜੈਕਟਾਂ ਦੀ ਟਿਕਾਊਤਾ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਉਹਨਾਂ ਨੂੰ ਉੱਚ-ਅੰਤ, ਗੁਣਵੱਤਾ ਵਾਲੀ ਦਿੱਖ ਮਿਲਦੀ ਹੈ।

ਐਜਬੈਂਡਿੰਗ ਲਈ ਚਿਪਕਣ ਵਾਲੇ ਪਦਾਰਥਾਂ ਦੀ ਵਰਤੋਂ ਦੇ ਮਾਮਲੇ ਵਿੱਚ ਬਹੁਪੱਖੀਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਕਮਰੇ ਦਾ ਤਾਪਮਾਨ, ਅਤੇ ਨਾਲ ਹੀ ਸਬਸਟਰੇਟ, ਚਿਪਕਣ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ। ਕਿਉਂਕਿ ਐਜਬੈਂਡਿੰਗ ਬਹੁਤ ਸਾਰੀਆਂ ਵੱਖ-ਵੱਖ ਸਮੱਗਰੀਆਂ ਤੋਂ ਬਣਾਈ ਜਾਂਦੀ ਹੈ, ਇਸ ਲਈ ਇੱਕ ਅਜਿਹਾ ਚਿਪਕਣ ਵਾਲਾ ਪਦਾਰਥ ਚੁਣਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ ਜੋ ਬਹੁਪੱਖੀਤਾ ਅਤੇ ਕਈ ਤਰ੍ਹਾਂ ਦੇ ਸਬਸਟਰੇਟਾਂ ਨਾਲ ਜੁੜਨ ਦੀ ਸਮਰੱਥਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ।

ਗਰਮ ਪਿਘਲਣ ਵਾਲਾ ਗੂੰਦ ਇੱਕ ਬਹੁ-ਮੰਤਵੀ ਚਿਪਕਣ ਵਾਲਾ ਹੈ ਜੋ ਕਈ ਤਰ੍ਹਾਂ ਦੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਪੀਵੀਸੀ, ਮੇਲਾਮਾਈਨ, ਏਬੀਐਸ, ਐਕ੍ਰੀਲਿਕ ਅਤੇ ਲੱਕੜ ਦੇ ਵਿਨੀਅਰ ਸਮੇਤ ਲਗਭਗ ਸਾਰੇ ਕਿਨਾਰੇ ਬੈਂਡਿੰਗ ਲਈ ਢੁਕਵਾਂ ਹੈ। ਗਰਮ ਪਿਘਲਣਾ ਇੱਕ ਵਧੀਆ ਵਿਕਲਪ ਹੈ ਕਿਉਂਕਿ ਇਹ ਕਿਫਾਇਤੀ ਹੈ, ਇਸਨੂੰ ਵਾਰ-ਵਾਰ ਦੁਬਾਰਾ ਪਿਘਲਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਇਸ ਨਾਲ ਕੰਮ ਕਰਨਾ ਆਸਾਨ ਹੈ। ਗਰਮ ਪਿਘਲਣ ਵਾਲੇ ਚਿਪਕਣ ਵਾਲੇ ਕਿਨਾਰੇ ਸੀਲਿੰਗ ਦੇ ਨੁਕਸਾਨਾਂ ਵਿੱਚੋਂ ਇੱਕ ਇਹ ਹੈ ਕਿ ਗਲੂ ਸੀਮ ਹੁੰਦੇ ਹਨ।

ਹਾਲਾਂਕਿ, ਜੇਕਰ ਗੂੰਦ ਦੀਆਂ ਸੀਮਾਂ ਸਪੱਸ਼ਟ ਹਨ, ਤਾਂ ਇਹ ਹੋ ਸਕਦਾ ਹੈ ਕਿ ਉਪਕਰਣ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਡੀਬੱਗ ਨਹੀਂ ਕੀਤਾ ਗਿਆ ਹੈ। ਤਿੰਨ ਮੁੱਖ ਹਿੱਸੇ ਹਨ: ਪ੍ਰੀ-ਮਿਲਿੰਗ ਕਟਰ ਹਿੱਸਾ, ਰਬੜ ਰੋਲਰ ਯੂਨਿਟ ਅਤੇ ਪ੍ਰੈਸ਼ਰ ਰੋਲਰ ਯੂਨਿਟ।

1. ਪ੍ਰੀ-ਮਿਲਿੰਗ ਕਟਰ ਵਾਲੇ ਹਿੱਸੇ ਵਿੱਚ ਅਸਧਾਰਨਤਾ

-

ਜੇਕਰ ਪ੍ਰੀ-ਮਿਲਡ ਬੋਰਡ ਦੀ ਬੇਸ ਸਤ੍ਹਾ 'ਤੇ ਛੱਲੀਆਂ ਹਨ ਅਤੇ ਗੂੰਦ ਅਸਮਾਨ ਢੰਗ ਨਾਲ ਲਗਾਈ ਗਈ ਹੈ, ਤਾਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਗੂੰਦ ਲਾਈਨਾਂ ਵਰਗੇ ਨੁਕਸ ਪੈਦਾ ਹੋਣਗੇ। ਪ੍ਰੀ-ਮਿਲਿੰਗ ਕਟਰ ਆਮ ਹੈ ਜਾਂ ਨਹੀਂ ਇਸਦੀ ਜਾਂਚ ਕਰਨ ਦਾ ਤਰੀਕਾ ਹੈ ਕਿ ਸਾਰੀਆਂ ਯੂਨਿਟਾਂ ਨੂੰ ਬੰਦ ਕਰ ਦਿਓ ਅਤੇ ਸਿਰਫ਼ ਪ੍ਰੀ-ਮਿਲਿੰਗ ਕਟਰ ਨੂੰ ਚਾਲੂ ਕਰੋ। MDF ਨੂੰ ਪ੍ਰੀ-ਮਿਲ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਦੇਖੋ ਕਿ ਕੀ ਬੋਰਡ ਦੀ ਸਤ੍ਹਾ ਸਮਤਲ ਹੈ। -

ਜੇਕਰ ਪ੍ਰੀ-ਮਿਲਡ ਪਲੇਟ ਅਸਮਾਨ ਹੈ, ਤਾਂ ਹੱਲ ਇਹ ਹੈ ਕਿ ਇਸਨੂੰ ਇੱਕ ਨਵੇਂ ਪ੍ਰੀ-ਮਿਲਿੰਗ ਕਟਰ ਨਾਲ ਬਦਲਿਆ ਜਾਵੇ।

2. ਰਬੜ ਰੋਲਰ ਯੂਨਿਟ ਅਸਧਾਰਨ ਹੈ।

-

ਰਬੜ ਕੋਟਿੰਗ ਰੋਲਰ ਅਤੇ ਪਲੇਟ ਦੀ ਬੇਸ ਸਤ੍ਹਾ ਦੇ ਵਿਚਕਾਰ ਲੰਬਕਾਰੀਤਾ ਵਿੱਚ ਕੋਈ ਗਲਤੀ ਹੋ ਸਕਦੀ ਹੈ। ਤੁਸੀਂ ਲੰਬਕਾਰੀਤਾ ਨੂੰ ਮਾਪਣ ਲਈ ਇੱਕ ਵਰਗ ਰੂਲਰ ਦੀ ਵਰਤੋਂ ਕਰ ਸਕਦੇ ਹੋ। -

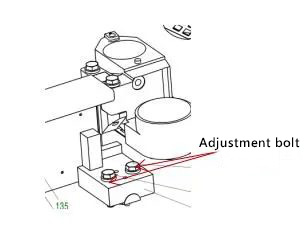

ਜੇਕਰ ਗਲਤੀ 0.05mm ਤੋਂ ਵੱਡੀ ਹੈ, ਤਾਂ ਸਾਰੇ ਮਿਲਿੰਗ ਕਟਰਾਂ ਨੂੰ ਬਦਲਣ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਜਦੋਂ ਗਲੂ ਕੋਟਿੰਗ ਪੂਲ ਉਦਯੋਗਿਕ ਗਰਮੀ ਦੇ ਅਧੀਨ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਤਾਪਮਾਨ 180°C ਤੱਕ ਹੁੰਦਾ ਹੈ ਅਤੇ ਇਸਨੂੰ ਨੰਗੇ ਹੱਥਾਂ ਨਾਲ ਛੂਹਿਆ ਨਹੀਂ ਜਾ ਸਕਦਾ। ਜਾਂਚ ਕਰਨ ਦਾ ਸਭ ਤੋਂ ਆਸਾਨ ਤਰੀਕਾ ਹੈ MDF ਦਾ ਇੱਕ ਟੁਕੜਾ ਲੱਭਣਾ, ਗੂੰਦ ਦੀ ਮਾਤਰਾ ਨੂੰ ਘੱਟੋ-ਘੱਟ ਤੱਕ ਐਡਜਸਟ ਕਰਨਾ, ਅਤੇ ਦੇਖੋ ਕਿ ਕੀ ਗੂੰਦ ਵਾਲੀ ਅੰਤ ਵਾਲੀ ਸਤ੍ਹਾ ਉੱਪਰ ਅਤੇ ਹੇਠਾਂ ਬਰਾਬਰ ਹੈ। ਬੋਲਟਾਂ ਨੂੰ ਐਡਜਸਟ ਕਰਕੇ ਥੋੜ੍ਹੀ ਜਿਹੀ ਐਡਜਸਟਮੈਂਟ ਕਰੋ ਤਾਂ ਜੋ ਪੂਰੇ ਸਿਰੇ ਦੇ ਚਿਹਰੇ ਨੂੰ ਗੂੰਦ ਦੀ ਸਭ ਤੋਂ ਛੋਟੀ ਮਾਤਰਾ ਨਾਲ ਬਰਾਬਰ ਲਗਾਇਆ ਜਾ ਸਕੇ।

3. ਪ੍ਰੈਸ਼ਰ ਵ੍ਹੀਲ ਯੂਨਿਟ ਅਸਧਾਰਨ ਹੈ।

-

ਪ੍ਰੈਸ਼ਰ ਵ੍ਹੀਲ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਬਾਕੀ ਬਚੇ ਗੂੰਦ ਦੇ ਨਿਸ਼ਾਨ ਹਨ, ਅਤੇ ਸਤ੍ਹਾ ਅਸਮਾਨ ਹੈ, ਜਿਸ ਕਾਰਨ ਦਬਾਉਣ ਦਾ ਮਾੜਾ ਪ੍ਰਭਾਵ ਪਵੇਗਾ। ਇਸਨੂੰ ਸਮੇਂ ਸਿਰ ਸਾਫ਼ ਕਰਨ ਦੀ ਲੋੜ ਹੈ, ਅਤੇ ਫਿਰ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਹਵਾ ਦਾ ਦਬਾਅ ਅਤੇ ਦਬਾਅ ਵਾਲਾ ਪਹੀਆ ਆਮ ਹੈ। -

ਪ੍ਰੈਸ ਵ੍ਹੀਲ ਦੀ ਲੰਬਕਾਰੀਤਾ ਵਿੱਚ ਗਲਤੀਆਂ ਵੀ ਕਿਨਾਰੇ ਦੀ ਸੀਲਿੰਗ ਨੂੰ ਮਾੜੀ ਕਰਨ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀਆਂ ਹਨ। ਹਾਲਾਂਕਿ, ਪ੍ਰੈਸ ਵ੍ਹੀਲ ਦੀ ਲੰਬਕਾਰੀਤਾ ਨੂੰ ਐਡਜਸਟ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਤੁਹਾਨੂੰ ਪਹਿਲਾਂ ਇਹ ਪੁਸ਼ਟੀ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ ਕਿ ਬੋਰਡ ਦੀ ਬੇਸ ਸਤ੍ਹਾ ਸਮਤਲ ਹੈ।

ਹੋਰ ਆਮ ਕਾਰਕ ਜੋ ਕਿਨਾਰੇ ਬੈਂਡਿੰਗ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੇ ਹਨ

1, ਉਪਕਰਨ ਸਮੱਸਿਆ

ਕਿਉਂਕਿ ਐਜ ਬੈਂਡਿੰਗ ਮਸ਼ੀਨ ਦਾ ਇੰਜਣ ਅਤੇ ਟਰੈਕ ਚੰਗੀ ਤਰ੍ਹਾਂ ਸਹਿਯੋਗ ਨਹੀਂ ਕਰ ਸਕਦੇ, ਟਰੈਕ ਓਪਰੇਸ਼ਨ ਦੌਰਾਨ ਅਸਥਿਰ ਹੁੰਦਾ ਹੈ, ਫਿਰ ਕਿਨਾਰੇ ਬੈਂਡਿੰਗ ਸਟ੍ਰਿਪਸ ਕਿਨਾਰੇ 'ਤੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਫਿੱਟ ਨਹੀਂ ਹੋਣਗੇ। ਗੂੰਦ ਦੀ ਘਾਟ ਜਾਂ ਅਸਮਾਨ ਕੋਟਿੰਗ ਅਕਸਰ ਗਲੂਇੰਗ ਪ੍ਰੈਸ਼ਰ ਰਾਡ ਕਾਰਨ ਹੁੰਦੀ ਹੈ ਜੋ ਕਨਵੇਅਰ ਚੇਨ ਪੈਡ ਨਾਲ ਚੰਗੀ ਤਰ੍ਹਾਂ ਸਹਿਯੋਗ ਨਹੀਂ ਕਰਦੀ। ਜੇਕਰ ਟ੍ਰਿਮਿੰਗ ਟੂਲਸ ਅਤੇ ਚੈਂਫਰਿੰਗ ਟੂਲਸ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਐਡਜਸਟ ਨਹੀਂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਨਾ ਸਿਰਫ ਵਾਧੂ ਮਿਹਨਤ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਟ੍ਰਿਮਿੰਗ ਦੀ ਗੁਣਵੱਤਾ ਦੀ ਗਰੰਟੀ ਦੇਣਾ ਮੁਸ਼ਕਲ ਹੈ।

ਸੰਖੇਪ ਵਿੱਚ, ਉਪਕਰਣਾਂ ਦੇ ਕਮਿਸ਼ਨਿੰਗ, ਮੁਰੰਮਤ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਦੇ ਮਾੜੇ ਪੱਧਰ ਦੇ ਕਾਰਨ, ਗੁਣਵੱਤਾ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਰਹਿਣਗੀਆਂ। ਕੱਟਣ ਵਾਲੇ ਔਜ਼ਾਰਾਂ ਦਾ ਬਲੰਟ ਸਿਰਿਆਂ ਅਤੇ ਟ੍ਰਿਮਿੰਗ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਵੀ ਸਿੱਧਾ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ। ਉਪਕਰਣ ਦੁਆਰਾ ਦਿੱਤਾ ਗਿਆ ਟ੍ਰਿਮਿੰਗ ਕੋਣ 0 ~ 30 ° ਦੇ ਵਿਚਕਾਰ ਹੈ, ਅਤੇ ਆਮ ਉਤਪਾਦਨ ਵਿੱਚ ਚੁਣਿਆ ਗਿਆ ਟ੍ਰਿਮਿੰਗ ਕੋਣ 20 ° ਹੈ। ਕੱਟਣ ਵਾਲੇ ਔਜ਼ਾਰ ਦਾ ਬਲੰਟ ਬਲੇਡ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਘਟਾ ਦੇਵੇਗਾ।

2, ਵਰਕਪੀਸ

ਵਰਕਪੀਸ ਦੀ ਸਮੱਗਰੀ ਵਜੋਂ ਮਨੁੱਖ ਦੁਆਰਾ ਬਣਾਈ ਗਈ ਲੱਕੜ, ਮੋਟਾਈ ਭਟਕਣਾ ਅਤੇ ਸਮਤਲਤਾ ਮਿਆਰਾਂ ਤੱਕ ਨਹੀਂ ਪਹੁੰਚ ਸਕਦੀ। ਇਸ ਨਾਲ ਪ੍ਰੈਸ਼ਰ ਰੋਲਰ ਪਹੀਆਂ ਤੋਂ ਕਨਵੇਅਰ ਦੀ ਸਤ੍ਹਾ ਤੱਕ ਦੀ ਦੂਰੀ ਨਿਰਧਾਰਤ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੋ ਜਾਂਦਾ ਹੈ। ਜੇਕਰ ਦੂਰੀ ਬਹੁਤ ਛੋਟੀ ਹੈ, ਤਾਂ ਇਹ ਬਹੁਤ ਜ਼ਿਆਦਾ ਦਬਾਅ ਅਤੇ ਪੱਟੀਆਂ ਅਤੇ ਵਰਕਪੀਸ ਨੂੰ ਵੱਖ ਕਰਨ ਦਾ ਕਾਰਨ ਬਣੇਗਾ। ਜੇਕਰ ਦੂਰੀ ਬਹੁਤ ਵੱਡੀ ਹੈ, ਤਾਂ ਪਲੇਟ ਨੂੰ ਸੰਕੁਚਿਤ ਨਹੀਂ ਕੀਤਾ ਜਾਵੇਗਾ, ਅਤੇ ਪੱਟੀਆਂ ਨੂੰ ਕਿਨਾਰੇ ਨਾਲ ਮਜ਼ਬੂਤੀ ਨਾਲ ਬੰਨ੍ਹਿਆ ਨਹੀਂ ਜਾ ਸਕਦਾ।

3, ਐਜ ਬੈਂਡਿੰਗ ਸਟ੍ਰਿਪਸ

ਐਜ ਬੈਂਡਿੰਗ ਸਟ੍ਰਿਪਸ ਜ਼ਿਆਦਾਤਰ ਪੀਵੀਸੀ ਦੇ ਬਣੇ ਹੁੰਦੇ ਹਨ, ਜੋ ਵਾਤਾਵਰਣ ਦੁਆਰਾ ਬਹੁਤ ਪ੍ਰਭਾਵਿਤ ਹੋ ਸਕਦੇ ਹਨ। ਸਰਦੀਆਂ ਵਿੱਚ, ਪੀਵੀਸੀ ਸਟ੍ਰਿਪਸ ਦੀ ਕਠੋਰਤਾ ਵਧ ਜਾਂਦੀ ਹੈ ਜਿਸ ਕਾਰਨ ਗੂੰਦ ਲਈ ਚਿਪਕਣ ਘੱਟ ਜਾਂਦਾ ਹੈ। ਅਤੇ ਜਿੰਨਾ ਜ਼ਿਆਦਾ ਸਟੋਰੇਜ ਸਮਾਂ ਹੁੰਦਾ ਹੈ, ਸਤ੍ਹਾ ਪੁਰਾਣੀ ਹੋ ਜਾਂਦੀ ਹੈ; ਗੂੰਦ ਨਾਲ ਚਿਪਕਣ ਵਾਲੀ ਤਾਕਤ ਘੱਟ ਹੁੰਦੀ ਹੈ। ਛੋਟੀ ਮੋਟਾਈ ਵਾਲੀਆਂ ਕਾਗਜ਼ ਦੀਆਂ ਬਣੀਆਂ ਸਟ੍ਰਿਪਸ ਲਈ, ਉਹਨਾਂ ਦੀ ਉੱਚ ਕਠੋਰਤਾ ਅਤੇ ਘੱਟ ਮੋਟਾਈ (ਜਿਵੇਂ ਕਿ 0.3mm) ਦੇ ਕਾਰਨ, ਅਸਮਾਨ ਕੱਟ, ਨਾਕਾਫ਼ੀ ਬੰਧਨ ਤਾਕਤ, ਅਤੇ ਮਾੜੀ ਟ੍ਰਿਮਿੰਗ ਪ੍ਰਦਰਸ਼ਨ ਦਾ ਕਾਰਨ ਬਣਦੇ ਹਨ। ਇਸ ਲਈ ਐਜ ਬੈਂਡਿੰਗ ਸਟ੍ਰਿਪਸ ਦੀ ਵੱਡੀ ਬਰਬਾਦੀ ਅਤੇ ਉੱਚ ਰੀਵਰਕ ਰੇਟ ਵਰਗੀਆਂ ਸਮੱਸਿਆਵਾਂ ਗੰਭੀਰ ਹਨ।

4, ਕਮਰੇ ਦਾ ਤਾਪਮਾਨ ਅਤੇ ਮਸ਼ੀਨ ਦਾ ਤਾਪਮਾਨ

ਜਦੋਂ ਘਰ ਦੇ ਅੰਦਰ ਦਾ ਤਾਪਮਾਨ ਘੱਟ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਵਰਕਪੀਸ ਕਿਨਾਰੇ ਬੈਂਡਿੰਗ ਮਸ਼ੀਨ ਵਿੱਚੋਂ ਲੰਘਦਾ ਹੈ, ਇਸਦਾ ਤਾਪਮਾਨ ਜਲਦੀ ਨਹੀਂ ਵਧਾਇਆ ਜਾ ਸਕਦਾ, ਅਤੇ ਉਸੇ ਸਮੇਂ, ਚਿਪਕਣ ਵਾਲਾ ਬਹੁਤ ਜਲਦੀ ਠੰਢਾ ਹੋ ਜਾਂਦਾ ਹੈ ਜਿਸ ਨਾਲ ਬੰਧਨ ਪੂਰਾ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ। ਇਸ ਲਈ, ਘਰ ਦੇ ਅੰਦਰ ਦਾ ਤਾਪਮਾਨ 15 ° C ਤੋਂ ਉੱਪਰ ਕੰਟਰੋਲ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਜੇ ਜ਼ਰੂਰੀ ਹੋਵੇ, ਤਾਂ ਕਿਨਾਰੇ ਬੈਂਡਿੰਗ ਮਸ਼ੀਨ ਦੇ ਹਿੱਸਿਆਂ ਨੂੰ ਕੰਮ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਪਹਿਲਾਂ ਤੋਂ ਗਰਮ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ (ਕਿਨਾਰੇ ਬੈਂਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਸ਼ੁਰੂਆਤ ਵਿੱਚ ਇੱਕ ਇਲੈਕਟ੍ਰਿਕ ਹੀਟਰ ਜੋੜਿਆ ਜਾ ਸਕਦਾ ਹੈ)। ਇਸ ਦੇ ਨਾਲ ਹੀ, ਗਲੂਇੰਗ ਪ੍ਰੈਸ਼ਰ ਰਾਡ ਦਾ ਹੀਟਿੰਗ ਡਿਸਪਲੇ ਤਾਪਮਾਨ ਉਸ ਤਾਪਮਾਨ ਦੇ ਬਰਾਬਰ ਜਾਂ ਵੱਧ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ ਜਿਸ ਤਾਪਮਾਨ ਨੂੰ ਗਰਮ ਪਿਘਲਣ ਵਾਲਾ ਚਿਪਕਣ ਵਾਲਾ ਪੂਰੀ ਤਰ੍ਹਾਂ ਪਿਘਲ ਸਕਦਾ ਹੈ।

5, ਫੀਡਿੰਗ ਸਪੀਡ

ਆਧੁਨਿਕ ਆਟੋਮੈਟਿਕ ਐਜ ਬੈਂਡਿੰਗ ਮਸ਼ੀਨਾਂ ਦੀ ਫੀਡਿੰਗ ਸਪੀਡ ਆਮ ਤੌਰ 'ਤੇ 18 ~ 32 ਮੀਟਰ / ਮਿੰਟ ਹੁੰਦੀ ਹੈ। ਕੁਝ ਹਾਈ-ਸਪੀਡ ਮਸ਼ੀਨਾਂ 40 ਮੀਟਰ / ਮਿੰਟ ਜਾਂ ਇਸ ਤੋਂ ਵੱਧ ਤੱਕ ਪਹੁੰਚ ਸਕਦੀਆਂ ਹਨ, ਜਦੋਂ ਕਿ ਮੈਨੂਅਲ ਕਰਵ ਐਜ ਬੈਂਡਿੰਗ ਮਸ਼ੀਨ ਦੀ ਫੀਡਿੰਗ ਸਪੀਡ ਸਿਰਫ 4 ~ 9 ਮੀਟਰ / ਮਿੰਟ ਹੁੰਦੀ ਹੈ। ਆਟੋਮੈਟਿਕ ਐਜ ਬੈਂਡਿੰਗ ਮਸ਼ੀਨ ਦੀ ਫੀਡਿੰਗ ਸਪੀਡ ਨੂੰ ਐਜ ਬੈਂਡਿੰਗ ਤਾਕਤ ਦੇ ਅਨੁਸਾਰ ਐਡਜਸਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਜੇਕਰ ਫੀਡਿੰਗ ਸਪੀਡ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ, ਹਾਲਾਂਕਿ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਜ਼ਿਆਦਾ ਹੈ, ਤਾਂ ਐਜ ਬੈਂਡਿੰਗ ਤਾਕਤ ਘੱਟ ਹੈ।

ਐਜ ਬੈਂਡ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਬਣਾਉਣਾ ਸਾਡੀ ਜ਼ਿੰਮੇਵਾਰੀ ਹੈ। ਪਰ ਤੁਹਾਨੂੰ ਪਤਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਐਜ ਬੈਂਡਿੰਗ ਵਿਕਲਪਾਂ ਦਾ ਮੁਲਾਂਕਣ ਕਰਦੇ ਸਮੇਂ ਤੁਹਾਨੂੰ ਅਜੇ ਵੀ ਕੁਝ ਵਿਕਲਪ ਬਣਾਉਣ ਦੀ ਲੋੜ ਪਵੇਗੀ।

ਹੀਰੋ ਪ੍ਰੀ-ਮਿਲਿੰਗ ਕਟਰ ਕਿਉਂ ਚੁਣੋ?

-

ਇਹ ਵੱਖ-ਵੱਖ ਸਮੱਗਰੀਆਂ ਨੂੰ ਪ੍ਰੋਸੈਸ ਕਰ ਸਕਦਾ ਹੈ। ਮੁੱਖ ਪ੍ਰੋਸੈਸਿੰਗ ਸਮੱਗਰੀ ਘਣਤਾ ਬੋਰਡ, ਪਾਰਟੀਕਲ ਬੋਰਡ, ਮਲਟੀਲੇਅਰ ਪਲਾਈਵੁੱਡ, ਫਾਈਬਰਬੋਰਡ, ਆਦਿ ਹਨ। -

ਬਲੇਡ ਆਯਾਤ ਕੀਤੇ ਹੀਰੇ ਦੇ ਪਦਾਰਥ ਤੋਂ ਬਣਿਆ ਹੈ, ਅਤੇ ਦੰਦਾਂ ਦੇ ਡਿਜ਼ਾਈਨ ਦਾ ਇੱਕ ਸੰਪੂਰਨ ਰੂਪ ਹੈ। -

ਅੰਦਰ ਡੱਬਾ ਅਤੇ ਸਪੰਜ ਵਾਲਾ ਸੁਤੰਤਰ ਅਤੇ ਸੁੰਦਰ ਪੈਕੇਜ, ਜੋ ਆਵਾਜਾਈ ਦੌਰਾਨ ਸੁਰੱਖਿਆ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦਾ ਹੈ। -

ਇਹ ਕਾਰਬਾਈਡ ਕਟਰ ਦੇ ਗੈਰ-ਟਿਕਾਊ ਅਤੇ ਗੰਭੀਰ ਘਿਸਾਅ ਦੇ ਨੁਕਸ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਹੱਲ ਕਰਦਾ ਹੈ। ਇਹ ਉਤਪਾਦ ਦੀ ਦਿੱਖ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਬਹੁਤ ਸੁਧਾਰ ਕਰ ਸਕਦਾ ਹੈ। ਇੱਕ ਲੰਬੀ ਵਰਤੋਂ ਜੀਵਨ ਦਿਓ। -

ਕੋਈ ਕਾਲਾਪਨ ਨਹੀਂ, ਕੋਈ ਕਿਨਾਰਾ ਟੁੱਟਣਾ ਨਹੀਂ, ਦੰਦਾਂ ਦੇ ਡਿਜ਼ਾਈਨ ਦੀ ਸੰਪੂਰਨ ਦਿੱਖ, ਪੂਰੀ ਤਰ੍ਹਾਂ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨਾਲੋਜੀ ਦੇ ਅਨੁਸਾਰ। -

ਸਾਡੇ ਕੋਲ 20 ਸਾਲਾਂ ਤੋਂ ਵੱਧ ਦਾ ਤਜਰਬਾ ਹੈ ਅਤੇ ਅਸੀਂ ਪੂਰੀ ਤਰ੍ਹਾਂ ਵਿਕਰੀ ਤੋਂ ਪਹਿਲਾਂ ਅਤੇ ਵਿਕਰੀ ਤੋਂ ਬਾਅਦ ਦੀਆਂ ਸੇਵਾਵਾਂ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਾਂ। -

ਲੱਕੜ-ਅਧਾਰਤ ਸਮੱਗਰੀ ਵਿੱਚ ਸ਼ਾਨਦਾਰ ਕੱਟਣ ਦੀ ਗੁਣਵੱਤਾ ਜਿਸ ਵਿੱਚ ਰੇਸ਼ੇ ਹੁੰਦੇ ਹਨ।

ਪੋਸਟ ਸਮਾਂ: ਮਾਰਚ-01-2024

ਟੀਸੀਟੀ ਆਰਾ ਬਲੇਡ

ਟੀਸੀਟੀ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ

ਹੀਰੋ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਹੀਰੋ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਸਾਲਿਡ ਵੁੱਡ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਾਲਿਡ ਵੁੱਡ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਐਲੂਮੀਨੀਅਮ ਆਰਾ

ਹੀਰੋ ਐਲੂਮੀਨੀਅਮ ਆਰਾ ਗਰੂਵਿੰਗ ਆਰਾ

ਗਰੂਵਿੰਗ ਆਰਾ ਸਟੀਲ ਪ੍ਰੋਫਾਈਲ ਆਰਾ

ਸਟੀਲ ਪ੍ਰੋਫਾਈਲ ਆਰਾ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਐਜ ਬੈਂਡਰ ਆਰਾ ਐਕ੍ਰੀਲਿਕ ਆਰਾ

ਐਕ੍ਰੀਲਿਕ ਆਰਾ ਪੀਸੀਡੀ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ

ਪੀਸੀਡੀ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਪੀਸੀਡੀ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਗਰੋਵਿੰਗ ਆਰਾ

ਪੀਸੀਡੀ ਗਰੋਵਿੰਗ ਆਰਾ ਪੀਸੀਡੀ ਐਲੂਮੀਨੀਅਮ ਆਰਾ

ਪੀਸੀਡੀ ਐਲੂਮੀਨੀਅਮ ਆਰਾ ਪੀਸੀਡੀ ਫਾਈਬਰਬੋਰਡ ਆਰਾ

ਪੀਸੀਡੀ ਫਾਈਬਰਬੋਰਡ ਆਰਾ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ

ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਫੈਰਸ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਬਲੇਡ

ਫੈਰਸ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਬਲੇਡ ਫੈਰਸ ਧਾਤ ਲਈ ਸੁੱਕਾ ਕੱਟ ਆਰਾ ਬਲੇਡ

ਫੈਰਸ ਧਾਤ ਲਈ ਸੁੱਕਾ ਕੱਟ ਆਰਾ ਬਲੇਡ ਕੋਲਡ ਆਰਾ ਮਸ਼ੀਨ

ਕੋਲਡ ਆਰਾ ਮਸ਼ੀਨ ਡ੍ਰਿਲ ਬਿੱਟ

ਡ੍ਰਿਲ ਬਿੱਟ ਡੋਵਲ ਡ੍ਰਿਲ ਬਿੱਟ

ਡੋਵਲ ਡ੍ਰਿਲ ਬਿੱਟ ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਰਾਹੀਂ

ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਰਾਹੀਂ ਹਿੰਗ ਡ੍ਰਿਲ ਬਿੱਟ

ਹਿੰਗ ਡ੍ਰਿਲ ਬਿੱਟ ਟੀਸੀਟੀ ਸਟੈਪ ਡ੍ਰਿਲ ਬਿੱਟ

ਟੀਸੀਟੀ ਸਟੈਪ ਡ੍ਰਿਲ ਬਿੱਟ HSS ਡ੍ਰਿਲ ਬਿੱਟ/ ਮੋਰਟਿਸ ਬਿੱਟ

HSS ਡ੍ਰਿਲ ਬਿੱਟ/ ਮੋਰਟਿਸ ਬਿੱਟ ਰਾਊਟਰ ਬਿੱਟ

ਰਾਊਟਰ ਬਿੱਟ ਸਿੱਧੇ ਬਿੱਟ

ਸਿੱਧੇ ਬਿੱਟ ਲੰਬੇ ਸਿੱਧੇ ਬਿੱਟ

ਲੰਬੇ ਸਿੱਧੇ ਬਿੱਟ ਟੀਸੀਟੀ ਸਿੱਧੇ ਬਿੱਟ

ਟੀਸੀਟੀ ਸਿੱਧੇ ਬਿੱਟ M16 ਸਿੱਧੇ ਬਿੱਟ

M16 ਸਿੱਧੇ ਬਿੱਟ ਟੀਸੀਟੀ ਐਕਸ ਸਿੱਧੇ ਬਿੱਟ

ਟੀਸੀਟੀ ਐਕਸ ਸਿੱਧੇ ਬਿੱਟ 45 ਡਿਗਰੀ ਚੈਂਫਰ ਬਿੱਟ

45 ਡਿਗਰੀ ਚੈਂਫਰ ਬਿੱਟ ਨੱਕਾਸ਼ੀ ਬਿੱਟ

ਨੱਕਾਸ਼ੀ ਬਿੱਟ ਕੋਨੇ ਵਾਲਾ ਗੋਲ ਬਿੱਟ

ਕੋਨੇ ਵਾਲਾ ਗੋਲ ਬਿੱਟ ਪੀਸੀਡੀ ਰਾਊਟਰ ਬਿੱਟ

ਪੀਸੀਡੀ ਰਾਊਟਰ ਬਿੱਟ ਐਜ ਬੈਂਡਿੰਗ ਟੂਲ

ਐਜ ਬੈਂਡਿੰਗ ਟੂਲ ਟੀਸੀਟੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ

ਟੀਸੀਟੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ ਟੀਸੀਟੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ

ਟੀਸੀਟੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਐਜ ਬੈਂਡਰ ਆਰਾ ਪੀਸੀਡੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ

ਪੀਸੀਡੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ ਪੀਸੀਡੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ

ਪੀਸੀਡੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ ਪੀਸੀਡੀ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਪੀਸੀਡੀ ਐਜ ਬੈਂਡਰ ਆਰਾ ਹੋਰ ਔਜ਼ਾਰ ਅਤੇ ਸਹਾਇਕ ਉਪਕਰਣ

ਹੋਰ ਔਜ਼ਾਰ ਅਤੇ ਸਹਾਇਕ ਉਪਕਰਣ ਡ੍ਰਿਲ ਅਡੈਪਟਰ

ਡ੍ਰਿਲ ਅਡੈਪਟਰ ਡ੍ਰਿਲ ਚੱਕਸ

ਡ੍ਰਿਲ ਚੱਕਸ ਹੀਰਾ ਰੇਤ ਦਾ ਪਹੀਆ

ਹੀਰਾ ਰੇਤ ਦਾ ਪਹੀਆ ਪਲੇਨਰ ਚਾਕੂ

ਪਲੇਨਰ ਚਾਕੂ