ਮੇਰਾ ਗੋਲ ਆਰਾ ਬਲੇਡ ਕਿਉਂ ਟੁੱਟਦਾ ਰਹਿੰਦਾ ਹੈ?

ਆਪਣੇ ਆਰੇ ਨਾਲ ਨਿਰਵਿਘਨ ਅਤੇ ਸੁਰੱਖਿਅਤ ਕੱਟ ਬਣਾਉਣ ਲਈ, ਸਹੀ ਕਿਸਮ ਦਾ ਬਲੇਡ ਚੁਣਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਤੁਹਾਨੂੰ ਕਿਸ ਕਿਸਮ ਦਾ ਬਲੇਡ ਚਾਹੀਦਾ ਹੈ ਇਹ ਕੁਝ ਚੀਜ਼ਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰੇਗਾ ਜਿਸ ਵਿੱਚ ਤੁਸੀਂ ਕਿਸ ਕਿਸਮ ਦਾ ਕੱਟ ਬਣਾਉਣ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰ ਰਹੇ ਹੋ ਅਤੇ ਜਿਸ ਸਮੱਗਰੀ ਵਿੱਚ ਤੁਸੀਂ ਕੱਟ ਰਹੇ ਹੋ। ਸਹੀ ਬਲੇਡ ਦੀ ਚੋਣ ਕਰਨ ਨਾਲ ਤੁਹਾਨੂੰ ਬਿਹਤਰ ਨਿਯੰਤਰਣ ਅਤੇ ਸ਼ੁੱਧਤਾ ਮਿਲੇਗੀ, ਅਤੇ ਤੁਹਾਡੀ ਉਮਰ ਵੀ ਬਹੁਤ ਵਧੀਆ ਹੋਵੇਗੀ।

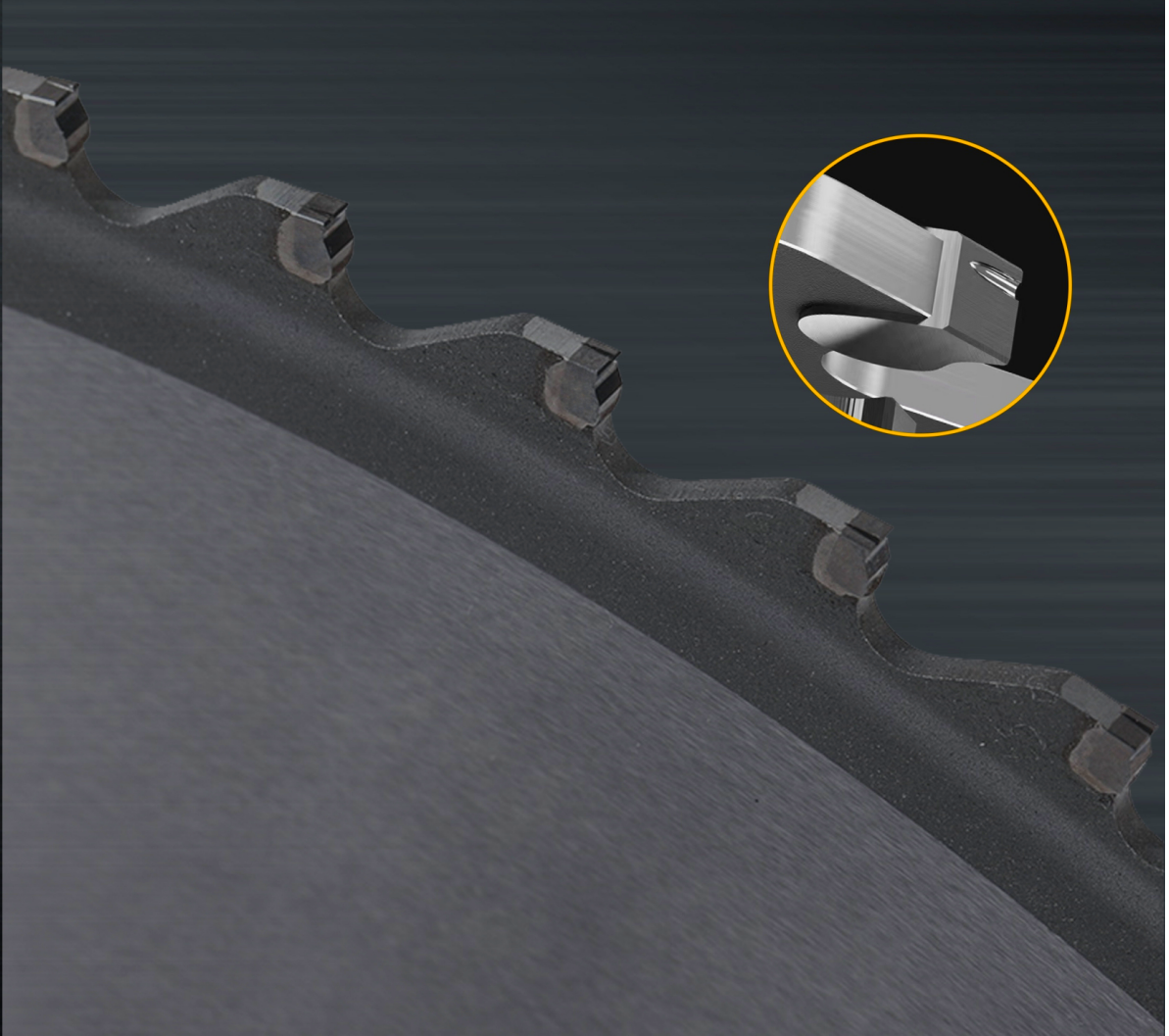

ਆਰਾ ਬਲੇਡ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ, ਤੁਹਾਨੂੰ ਕੁਝ ਗੱਲਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ ਜਿਵੇਂ ਕਿ ਬਲੇਡ ਦਾ ਆਕਾਰ, ਦੰਦਾਂ ਦੀ ਗਿਣਤੀ, ਕਾਰਬਾਈਡ ਗ੍ਰੇਡ ਦੀ ਕਿਸਮ, ਹੁੱਕ ਐਂਗਲ ਅਤੇ ਦੰਦਾਂ ਦੀ ਸੰਰਚਨਾ।

ਸਰਕੂਲਰ ਆਰਾ ਬਲੇਡ ਦੀ ਚੋਣ ਕਿਵੇਂ ਕਰੀਏ

ਗੋਲ ਆਰਾ ਬਲੇਡ ਦੰਦਾਂ ਵਾਲੀਆਂ ਡਿਸਕਾਂ ਹੁੰਦੀਆਂ ਹਨ ਜੋ ਘੁੰਮਦੀ ਗਤੀ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਕਈ ਤਰ੍ਹਾਂ ਦੀਆਂ ਸਮੱਗਰੀਆਂ ਨੂੰ ਕੱਟ ਸਕਦੀਆਂ ਹਨ। ਇਹਨਾਂ ਨੂੰ ਲੱਕੜ, ਚਿਣਾਈ, ਪਲਾਸਟਿਕ ਜਾਂ ਧਾਤ ਵਰਗੀਆਂ ਬਹੁਤ ਸਾਰੀਆਂ ਸਮੱਗਰੀਆਂ ਨੂੰ ਕੱਟਣ ਵਾਲੇ ਪਾਵਰ ਆਰਿਆਂ ਵਿੱਚ ਫਿੱਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

ਆਪਣੇ ਗੋਲ ਆਰਾ ਬਲੇਡ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ ਵਿਚਾਰਨ ਲਈ ਕੁਝ ਗੱਲਾਂ ਹਨ। ਇਹਨਾਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ:

*ਤੁਸੀਂ ਜਿਸ ਕਿਸਮ ਦੀ ਸਮੱਗਰੀ ਕੱਟ ਰਹੇ ਹੋ

*ਦੰਦ ਦੀ ਕਿਸਮ

*ਬੋਰ

*ਬਲੇਡ ਦੀ ਮੋਟਾਈ

*ਕੱਟ ਦੀ ਡੂੰਘਾਈ

*ਬਲੇਡ ਦੀ ਸਮੱਗਰੀ

*ਦੰਦਾਂ ਦੀ ਗਿਣਤੀ

*ਪ੍ਰਤੀ ਮਿੰਟ ਘੁੰਮਣ ਦੀ ਗਿਣਤੀ (RPM)

ਸਟੀਲ ਸਮੇਤ ਵੱਖ-ਵੱਖ ਸਮੱਗਰੀਆਂ ਨੂੰ ਕੱਟਣ ਲਈ ਗੋਲ ਆਰਾ ਬਲੇਡ ਜ਼ਰੂਰੀ ਹਨ। ਹਾਲਾਂਕਿ, ਸਟੀਲ ਕੱਟਣ ਲਈ ਗੋਲ ਆਰਾ ਬਲੇਡ ਦੀ ਵਰਤੋਂ ਕਰਨ ਲਈ ਸੰਭਾਵੀ ਸਮੱਸਿਆਵਾਂ ਤੋਂ ਬਚਣ ਲਈ ਸਹੀ ਸੰਭਾਲ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਸਰਕੂਲਰ ਆਰਾ ਬਲੇਡ ਕੱਟਣ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦੀਆਂ ਆਮ ਕਿਸਮਾਂ

ਸਾਰੇ ਔਜ਼ਾਰਾਂ ਨੂੰ ਲੰਬੇ ਸਮੇਂ ਤੱਕ ਵਰਤੋਂ ਜਾਂ ਦੁਰਵਰਤੋਂ ਕਾਰਨ ਸਮੱਸਿਆਵਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਪੈ ਸਕਦਾ ਹੈ, ਅਤੇ ਇਹ ਮੁੱਦੇ ਵਰਕਫਲੋ ਵਿੱਚ ਰੁਕਾਵਟ ਪਾ ਸਕਦੇ ਹਨ। ਆਪਣੇ ਆਰਾ ਬਲੇਡ ਦੀ ਡੂੰਘਾਈ ਨਾਲ ਸਮਝ ਹੋਣ ਨਾਲ ਕੱਟਣ ਦੌਰਾਨ ਪੈਦਾ ਹੋਣ ਵਾਲੀਆਂ ਕਿਸੇ ਵੀ ਸਮੱਸਿਆਵਾਂ ਦੀ ਪਛਾਣ ਕਰਨਾ ਅਤੇ ਹੱਲ ਕਰਨਾ ਆਸਾਨ ਹੋ ਜਾਂਦਾ ਹੈ। ਇਸੇ ਤਰ੍ਹਾਂ, ਤੁਸੀਂ ਇਹ ਸਮਝ ਕੇ ਦੁਹਰਾਈ ਜਾਣ ਵਾਲੀ ਘਟਨਾ ਨੂੰ ਰੋਕ ਸਕਦੇ ਹੋ ਕਿ ਤੁਹਾਡਾ ਬਲੇਡ ਕਿਉਂ ਟੁੱਟਿਆ।

ਆਰਾ ਬਲੇਡ ਕੱਟਣ ਦੇ ਕੁਝ ਸਭ ਤੋਂ ਆਮ ਮੁੱਦਿਆਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ:

-

ਰਫ਼ ਕੱਟ

-

ਟੁੱਟੇ ਦੰਦ

-

ਦੰਦ ਕੱਢਣਾ

-

ਬਲੇਡ ਦੇ ਨਾਲ-ਨਾਲ ਤਰੇੜਾਂ

-

ਬਲੇਡ ਦੇ ਪਿਛਲੇ ਕਿਨਾਰੇ 'ਤੇ ਪਹਿਨਣਾ

ਤੁਹਾਡੇ ਬਲੇਡਾਂ ਦੀ ਦੇਖਭਾਲ ਵਿੱਚ ਤੁਹਾਡੀ ਮਦਦ ਕਰਨ ਲਈ, ਅਸੀਂ ਇਹਨਾਂ ਵਿੱਚੋਂ ਹਰੇਕ ਮੁੱਦੇ ਦੇ ਨਾਲ-ਨਾਲ ਸਮੱਸਿਆ ਨੂੰ ਕਿਵੇਂ ਹੱਲ ਕਰਨਾ ਹੈ ਬਾਰੇ ਦੱਸਿਆ ਹੈ।

*ਮੋਟੇ ਕੱਟ

ਜੇਕਰ ਤੁਸੀਂ ਦੇਖਦੇ ਹੋ ਕਿ ਤੁਹਾਡੇ ਸਟੀਲ-ਕੱਟਣ ਵਾਲੇ ਗੋਲ ਆਰੇ ਦੇ ਬਲੇਡ ਵਿੱਚ ਖੁਰਦਰਾ ਜਾਂ ਦਾਗ਼ਦਾਰ ਕੱਟ ਪੈਦਾ ਹੋ ਰਹੇ ਹਨ, ਤਾਂ ਇਹ ਸਮੱਸਿਆ ਕੁਝ ਕਾਰਕਾਂ ਕਰਕੇ ਹੋ ਸਕਦੀ ਹੈ। ਗਲਤ ਦੰਦਾਂ ਦੀ ਗਿਣਤੀ ਜਾਂ ਧੁੰਦਲੇ ਬਲੇਡ ਦੰਦਾਂ ਵਾਲੇ ਬਲੇਡ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਖੁਰਦਰੇ ਕੱਟਾਂ ਦੇ ਆਮ ਦੋਸ਼ੀ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਜੇਕਰ ਬਲੇਡ ਦਾ ਤਣਾਅ ਬੰਦ ਹੈ, ਤਾਂ ਬਲੇਡ ਵਾਈਬ੍ਰੇਟ ਕਰ ਸਕਦਾ ਹੈ ਅਤੇ ਅਸਮਾਨ ਕੱਟ ਪੈਦਾ ਕਰ ਸਕਦਾ ਹੈ।

ਇਸ ਸਮੱਸਿਆ ਨੂੰ ਰੋਕਣਾ

ਬਲੇਡ ਦੇ ਦੰਦਾਂ ਨੂੰ ਨਿਯਮਿਤ ਤੌਰ 'ਤੇ ਤਿੱਖਾ ਕਰੋ ਅਤੇ ਇਹ ਯਕੀਨੀ ਬਣਾਓ ਕਿ ਤੁਸੀਂ ਸਟੀਲ ਕੱਟਣ ਲਈ ਸਹੀ ਦੰਦਾਂ ਦੀ ਗਿਣਤੀ ਵਾਲੇ ਬਲੇਡ ਦੀ ਵਰਤੋਂ ਕਰ ਰਹੇ ਹੋ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਬਲੇਡ ਦੇ ਤਣਾਅ ਦੀ ਜਾਂਚ ਅਤੇ ਐਡਜਸਟ ਕਰਨ ਨਾਲ ਕੱਟ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਹੋ ਸਕਦਾ ਹੈ। ਜਦੋਂ ਤੁਹਾਨੂੰ ਸ਼ੱਕ ਹੋਵੇ ਕਿ ਤੁਹਾਨੂੰ ਕਿਹੜਾ ਬਲੇਡ ਵਰਤਣਾ ਚਾਹੀਦਾ ਹੈ, ਤਾਂ ਆਰਾ ਬਲੇਡ ਨਿਰਮਾਤਾ ਨਾਲ ਸਲਾਹ ਕਰੋ; ਉਨ੍ਹਾਂ ਕੋਲ ਤੁਹਾਨੂੰ ਲੋੜੀਂਦੇ ਸਹੀ ਵੇਰਵੇ ਹੋਣਗੇ।

ਪ੍ਰੋ ਟਿਪ

ਹੀਰੋ ਕਈ ਸਰਕੂਲਰ ਆਰਾ ਬਲੇਡ ਵੇਚਦਾ ਹੈ, ਅਤੇ ਅਸੀਂ ਹਮੇਸ਼ਾ ਆਪਣੇ ਗਾਹਕਾਂ ਦੇ ਸਵਾਲਾਂ ਦੇ ਜਵਾਬ ਦੇਣ ਅਤੇ ਆਪਣੇ ਉਤਪਾਦਾਂ ਬਾਰੇ ਹੋਰ ਜਾਣਕਾਰੀ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਖੁਸ਼ ਹਾਂ।

*ਟੁੱਟੇ ਦੰਦ

ਆਰੇ ਦੇ ਦੰਦ ਗਲਤ ਵਰਤੋਂ, ਕੱਟਣ ਵੇਲੇ ਕਿਸੇ ਬਾਹਰੀ ਚੀਜ਼ ਨਾਲ ਟਕਰਾਉਣ, ਜਾਂ ਬਲੇਡ ਦੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਧੁੰਦਲੇ ਹੋਣ ਅਤੇ ਸਮੱਗਰੀ ਵਿੱਚੋਂ ਲੰਘਣ ਕਾਰਨ ਟੁੱਟ ਸਕਦੇ ਹਨ।

ਟੁੱਟੇ ਹੋਏ ਦੰਦ ਸਮੱਸਿਆ ਵਾਲੇ ਹੁੰਦੇ ਹਨ ਕਿਉਂਕਿ ਇਹ ਸਮੱਗਰੀ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਉਂਦੇ ਹਨ, ਸ਼ੁੱਧਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੇ ਹਨ, ਅਤੇ ਸੰਤੁਲਨ ਨੂੰ ਵਿਗਾੜਦੇ ਹਨ। ਜੇਕਰ ਤੁਸੀਂ ਆਪਣੇ ਬਲੇਡ 'ਤੇ ਟੁੱਟੇ ਹੋਏ ਦੰਦ ਦੇਖਦੇ ਹੋ, ਤਾਂ ਇਸਨੂੰ ਬਦਲ ਕੇ ਤੁਰੰਤ ਸਮੱਸਿਆ ਨੂੰ ਹੱਲ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ।

ਇਸ ਸਮੱਸਿਆ ਨੂੰ ਰੋਕਣਾ

ਤੁਸੀਂ ਕੱਟਣ ਦੇ ਕੰਮ ਅਤੇ ਸਮੱਗਰੀ ਦੇ ਆਧਾਰ 'ਤੇ ਸਹੀ ਬਲੇਡ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਦੰਦਾਂ ਨੂੰ ਟੁੱਟਣ ਤੋਂ ਰੋਕ ਸਕਦੇ ਹੋ। ਆਪਣੇ ਬਲੇਡ ਨੂੰ ਨਿਯਮਿਤ ਤੌਰ 'ਤੇ ਸਾਫ਼ ਕਰੋ ਅਤੇ ਕੱਟਣ ਦੌਰਾਨ ਜਮ੍ਹਾ ਹੋਏ ਕਿਸੇ ਵੀ ਧਾਤ ਦੇ ਚਿਪਸ ਜਾਂ ਮਲਬੇ ਨੂੰ ਹਟਾਓ।

*ਦੰਦ ਕੱਢਣਾ

ਦੰਦਾਂ ਨੂੰ ਉਤਾਰਨਾ ਉਦੋਂ ਹੁੰਦਾ ਹੈ ਜਦੋਂ ਬਲੇਡ ਦੇ ਦੰਦ ਹੇਠਾਂ ਵੱਲ ਨੂੰ ਲਾਹ ਦਿੱਤੇ ਜਾਂਦੇ ਹਨ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਅਸਮਾਨ ਅਤੇ ਦਾਣੇਦਾਰ ਕੱਟ ਹੁੰਦੇ ਹਨ। ਦੰਦ ਕੱਢਣ ਦੇ ਮੁੱਖ ਕਾਰਨਾਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤਾਕਤ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਜਾਂ ਬਲੇਡ ਲਈ ਬਹੁਤ ਮੋਟੀ ਸਮੱਗਰੀ ਨੂੰ ਕੱਟਣ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰਨਾ। ਸੰਚਾਲਕ ਦੰਦ ਵੀ ਉਤਾਰ ਸਕਦੇ ਹਨ ਜੇਕਰ ਉਹ ਗਲਤ ਕਿਸਮ ਦੇ ਕੂਲੈਂਟ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ, ਸਮੱਗਰੀ ਨੂੰ ਬਹੁਤ ਤੇਜ਼ੀ ਨਾਲ ਖੁਆਉਂਦੇ ਹਨ, ਜਾਂ ਗਲਤ ਕੱਟਣ ਦੀ ਤਕਨੀਕ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ।

ਇਸ ਸਮੱਸਿਆ ਨੂੰ ਰੋਕਣਾ

ਦੰਦਾਂ ਨੂੰ ਕੱਟਣ ਤੋਂ ਬਚਣ ਲਈ, ਯਕੀਨੀ ਬਣਾਓ ਕਿ ਤੁਸੀਂ ਤਿੱਖੇ ਬਲੇਡਾਂ ਦੀ ਵਰਤੋਂ ਕਰ ਰਹੇ ਹੋ ਅਤੇ ਸਹੀ ਕੱਟਣ ਦੀਆਂ ਤਕਨੀਕਾਂ ਦੀ ਪਾਲਣਾ ਕਰ ਰਹੇ ਹੋ। ਸਟੀਲ ਕੱਟਣ ਲਈ ਤਿਆਰ ਕੀਤੇ ਗਏ ਕੂਲੈਂਟ ਦੀ ਵਰਤੋਂ ਕਰੋ ਅਤੇ ਹੌਲੀ-ਹੌਲੀ ਢੁਕਵੀਂ ਗਤੀ ਨਾਲ ਸਮੱਗਰੀ ਨੂੰ ਖੁਆਓ।

*ਬਲੇਡ ਦੇ ਪਾਸੇ ਤਰੇੜਾਂ

ਬਲੇਡ ਦੇ ਪਾਸੇ ਤਰੇੜਾਂ ਜਾਂ ਵਿਗਾੜ ਚਿੰਤਾ ਦਾ ਕਾਰਨ ਬਣਦੇ ਹਨ, ਕਿਉਂਕਿ ਇਹ ਵਾਈਬ੍ਰੇਸ਼ਨ ਅਤੇ ਮਾੜੇ ਕੱਟਾਂ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੇ ਹਨ। ਜੇਕਰ ਇਹਨਾਂ ਨੂੰ ਹੱਲ ਨਾ ਕੀਤਾ ਜਾਵੇ, ਤਾਂ ਇਹ ਤਰੇੜਾਂ ਵੀ ਵਧ ਸਕਦੀਆਂ ਹਨ ਅਤੇ ਅੰਤ ਵਿੱਚ ਬਲੇਡ ਟੁੱਟਣ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀਆਂ ਹਨ, ਜੋ ਆਪਰੇਟਰਾਂ ਲਈ ਸੁਰੱਖਿਆ ਖਤਰੇ ਪੈਦਾ ਕਰ ਸਕਦੀਆਂ ਹਨ।

ਇਸ ਸਮੱਸਿਆ ਨੂੰ ਰੋਕਣਾ

ਇਸ ਸਮੱਸਿਆ ਤੋਂ ਬਚਣ ਲਈ ਪਹਿਲਾਂ ਸਾਈਡ ਲੋਡਿੰਗ ਦੇ ਮੂਲ ਕਾਰਨ ਨੂੰ ਸਮਝੋ। ਇਹ ਸਮੱਸਿਆ ਅਕਸਰ ਬਲੇਡ ਲਈ ਬਹੁਤ ਸਖ਼ਤ ਜਾਂ ਸੰਘਣੀ ਸਮੱਗਰੀ ਨੂੰ ਕੱਟਣ ਕਾਰਨ ਹੁੰਦੀ ਹੈ। ਜੇਕਰ ਗਾਈਡ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤੰਗ ਹਨ ਤਾਂ ਤੁਹਾਡਾ ਬਲੇਡ ਪਾਸਿਆਂ ਤੋਂ ਵੀ ਫਟ ਸਕਦਾ ਹੈ। ਧਿਆਨ ਰੱਖੋ ਕਿ ਤੁਹਾਡੇ ਬਲੇਡ ਲਈ ਅਣਉਚਿਤ ਸਮੱਗਰੀ ਨੂੰ ਨਾ ਕੱਟੋ, ਇਸ ਨਾਲ ਚੀਰਿਆਂ ਦੇ ਬਣਨ ਦੀ ਸੰਭਾਵਨਾ ਘੱਟ ਜਾਵੇਗੀ।

*ਪਿਛਲੇ ਕਿਨਾਰੇ 'ਤੇ ਪਹਿਨਣਾ

ਜੇਕਰ ਤੁਸੀਂ ਦੇਖਦੇ ਹੋ ਕਿ ਤੁਹਾਡੇ ਆਰੇ ਦੇ ਬਲੇਡ ਦੇ ਦੰਦਾਂ ਦਾ ਪਿਛਲਾ ਕਿਨਾਰਾ ਅਗਲੇ ਨਾਲੋਂ ਤੇਜ਼ੀ ਨਾਲ ਡਿੱਗਦਾ ਹੈ, ਤਾਂ ਇਹ ਗਲਤ ਕੱਟਣ ਦੀਆਂ ਤਕਨੀਕਾਂ ਦਾ ਸੰਕੇਤ ਹੋ ਸਕਦਾ ਹੈ। ਬਹੁਤ ਜ਼ਿਆਦਾ ਧੱਕਾ ਦੇਣ ਜਾਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤਾਕਤ ਵਰਤਣ ਨਾਲ ਇਹ ਸਮੱਸਿਆ ਹੋ ਸਕਦੀ ਹੈ ਅਤੇ ਬਲੇਡ ਦੇ ਓਵਰਹੀਟਿੰਗ ਅਤੇ ਵਾਰਪਿੰਗ ਦਾ ਕਾਰਨ ਵੀ ਬਣ ਸਕਦੀ ਹੈ।

ਇਸ ਸਮੱਸਿਆ ਨੂੰ ਰੋਕਣਾ

ਇਸ ਸਮੱਸਿਆ ਤੋਂ ਬਚਣ ਲਈ, ਸਹੀ ਕੱਟਣ ਦੀਆਂ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰੋ ਅਤੇ ਬਲੇਡ 'ਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਦਬਾਅ ਪਾਉਣ ਤੋਂ ਬਚੋ। ਆਰੇ ਨੂੰ ਕੰਮ ਕਰਨ ਦਿਓ ਅਤੇ ਇਸਨੂੰ ਬਿਨਾਂ ਕਿਸੇ ਮਜਬੂਰ ਕੀਤੇ ਕੱਟ ਰਾਹੀਂ ਮਾਰਗਦਰਸ਼ਨ ਕਰੋ।

ਆਪਣੇ ਸਰਕਲ ਆਰਾ ਬਲੇਡਾਂ ਦੀ ਦੇਖਭਾਲ ਲਈ ਸੁਝਾਅ

ਜਦੋਂ ਸਟੀਲ-ਕਟਿੰਗ ਸਰਕੂਲਰ ਆਰਾ ਬਲੇਡ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦੇ ਨਿਪਟਾਰੇ ਦੀ ਗੱਲ ਆਉਂਦੀ ਹੈ, ਤਾਂ ਤੁਹਾਨੂੰ ਇਹ ਵੀ ਪਤਾ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਨੁਕਸਾਨ ਦੇ ਜੋਖਮ ਨੂੰ ਘਟਾਉਣ ਲਈ ਆਪਣੇ ਔਜ਼ਾਰ ਦੀ ਦੇਖਭਾਲ ਕਿਵੇਂ ਕਰਨੀ ਹੈ। ਸਟੀਲ-ਕਟਿੰਗ ਸਰਕੂਲਰ ਆਰਾ ਬਲੇਡ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਰੋਕਣਾ ਸੁਚਾਰੂ ਕਾਰਜਾਂ ਅਤੇ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਨਤੀਜਿਆਂ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਦਾ ਸਭ ਤੋਂ ਵਧੀਆ ਤਰੀਕਾ ਹੈ। ਆਪਣੇ ਬਲੇਡਾਂ ਦੀ ਦੇਖਭਾਲ ਕਰਨਾ ਅਤੇ ਇਹਨਾਂ ਸੁਝਾਵਾਂ ਦੀ ਪਾਲਣਾ ਕਰਨਾ ਭਵਿੱਖ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਰੋਕ ਸਕਦਾ ਹੈ:

*ਕੰਮ ਲਈ ਸਹੀ ਬਲੇਡ ਚੁਣੋ

*ਬਲੇਡਾਂ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਸਟੋਰ ਕਰੋ

*ਆਪਣੇ ਔਜ਼ਾਰ ਦਾ ਧਿਆਨ ਰੱਖੋ।

*ਲੋੜ ਅਨੁਸਾਰ ਲੁਬਰੀਕੈਂਟ ਦੀ ਵਰਤੋਂ ਕਰੋ

ਜਿੰਨਾ ਜ਼ਿਆਦਾ ਤੁਸੀਂ ਆਪਣੇ ਬਲੇਡਾਂ ਦੀ ਦੇਖਭਾਲ ਕਰੋਗੇ, ਓਨਾ ਹੀ ਉਹ ਜ਼ਿਆਦਾ ਦੇਰ ਤੱਕ ਚੱਲਣਗੇ ਅਤੇ ਆਪਣਾ ਸਭ ਤੋਂ ਵਧੀਆ ਪ੍ਰਦਰਸ਼ਨ ਕਰਨਗੇ। ਆਪਣੇ ਆਰੇ ਦੀ ਨਿਯਮਿਤ ਤੌਰ 'ਤੇ ਜਾਂਚ ਅਤੇ ਦੇਖਭਾਲ ਕਰਨਾ ਯਾਦ ਰੱਖੋ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਇਹ ਅਨੁਕੂਲ ਸਥਿਤੀ ਵਿੱਚ ਹੈ।

ਸੱਜਾ ਬਲੇਡ ਵਰਤੋ

ਹਾਈ-ਸਪੀਡ ਸਟੀਲ ਅਤੇ ਕਾਰਬਾਈਡ-ਟਿੱਪਡ ਬਲੇਡ ਧਾਤ ਦੀ ਕਟਾਈ ਲਈ ਵਰਤੇ ਜਾਣ ਵਾਲੇ ਸਭ ਤੋਂ ਆਮ ਬਲੇਡ ਹਨ, ਪਰ ਤੁਹਾਨੂੰ ਕਿਸ ਸਹੀ ਬਲੇਡ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਲੋੜ ਹੈ ਇਹ ਉਸ ਸਮੱਗਰੀ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ ਜਿਸ ਨਾਲ ਤੁਸੀਂ ਕੰਮ ਕਰਦੇ ਹੋ। ਬਲੇਡ ਖਰੀਦਣ ਤੋਂ ਪਹਿਲਾਂ, ਉਤਪਾਦ ਵੇਰਵਾ ਪੜ੍ਹੋ ਤਾਂ ਜੋ ਇਹ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾ ਸਕੇ ਕਿ ਇਹ ਕਿਸ ਕਿਸਮ ਦੀ ਸਮੱਗਰੀ ਨੂੰ ਕੱਟ ਸਕਦਾ ਹੈ। ਧਿਆਨ ਵਿੱਚ ਰੱਖੋ ਕਿ ਸਟੀਲ ਨੂੰ ਕੱਟਣ ਲਈ ਤਿਆਰ ਕੀਤੇ ਗਏ ਸਾਰੇ ਬਲੇਡ ਸਟੇਨਲੈਸ ਸਟੀਲ ਨੂੰ ਨਹੀਂ ਕੱਟ ਸਕਦੇ।

ਪ੍ਰੋ ਟਿਪ

ਜੇਕਰ ਤੁਸੀਂ ਫੈਰਸ ਅਤੇ ਗੈਰ-ਫੈਰਸ ਧਾਤਾਂ ਨਾਲ ਕੰਮ ਕਰਦੇ ਹੋ, ਤਾਂ ਇਹਨਾਂ ਬਲੇਡਾਂ ਨੂੰ ਵੱਖ-ਵੱਖ ਥਾਵਾਂ 'ਤੇ ਰੱਖੋ ਤਾਂ ਜੋ ਉਹਨਾਂ ਨੂੰ ਮਿਲਾਇਆ ਨਾ ਜਾ ਸਕੇ।

ਸਹੀ ਬਲੇਡ ਸਟੋਰੇਜ ਅਤੇ ਹੈਂਡਲਿੰਗ ਨੂੰ ਤਰਜੀਹ ਦਿਓ

ਆਪਣੇ ਗੋਲ ਆਰਾ ਬਲੇਡਾਂ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਸਟੋਰ ਕਰਨਾ ਸਿਰਫ਼ ਇੱਕ ਚੰਗੀ ਆਦਤ ਤੋਂ ਵੱਧ ਹੈ; ਇਹ ਇੱਕ ਜ਼ਰੂਰਤ ਹੈ। ਬਲੇਡਾਂ ਨੂੰ ਨਮੀ ਅਤੇ ਭਾਰੀ ਵਾਈਬ੍ਰੇਸ਼ਨਾਂ ਤੋਂ ਦੂਰ ਰੱਖੋ। ਟੋਏ ਅਤੇ ਹੋਰ ਕਿਸਮਾਂ ਦੇ ਖੋਰ ਤੋਂ ਬਚਣ ਲਈ ਉਹਨਾਂ ਨੂੰ ਸਟੋਰ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਇਹ ਯਕੀਨੀ ਬਣਾਓ ਕਿ ਉਹ ਪੂਰੀ ਤਰ੍ਹਾਂ ਸੁੱਕੇ ਹੋਣ।

ਆਪਣੇ ਬਲੇਡਾਂ ਨੂੰ ਉਸ ਸਤਿਕਾਰ ਨਾਲ ਸੰਭਾਲੋ ਜਿਸਦੇ ਉਹ ਹੱਕਦਾਰ ਹਨ। ਲੱਕੜ ਦੇ ਟੁਕੜੇ ਦੇ ਧੁੰਦਲੇ ਪਾਸੇ ਨੂੰ ਧਾਤ ਦੇ ਟੁਕੜੇ ਕੱਢਣ ਲਈ ਵਰਤੋ; ਕਦੇ ਵੀ ਆਪਣੇ ਨੰਗੇ ਹੱਥਾਂ ਦੀ ਵਰਤੋਂ ਨਾ ਕਰੋ, ਕਿਉਂਕਿ ਤੁਹਾਡੀ ਚਮੜੀ ਦੇ ਤੇਲ ਜੰਗਾਲ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੇ ਹਨ।

ਇਸਨੂੰ ਨਿਯਮਿਤ ਤੌਰ 'ਤੇ ਸਾਫ਼ ਕਰੋ

ਇੱਕ ਬਲੇਡ ਦੀ ਜ਼ਿੰਦਗੀ ਚੱਕਰਾਂ ਦੀ ਇੱਕ ਲੜੀ ਹੈ—ਕੱਟਣਾ, ਠੰਢਾ ਕਰਨਾ, ਸਾਫ਼ ਕਰਨਾ, ਅਤੇ ਦੁਬਾਰਾ ਕੱਟਣਾ। ਹਰੇਕ ਚੱਕਰ ਬਲੇਡ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਬਣਾਈ ਰੱਖਦਾ ਹੈ। ਕੰਮ ਤੋਂ ਬਾਅਦ ਹਮੇਸ਼ਾ ਆਪਣੇ ਬਲੇਡਾਂ ਨੂੰ ਸਾਫ਼ ਕਰੋ, ਕਿਸੇ ਵੀ ਜਮ੍ਹਾ ਹੋਏ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਹਟਾਓ, ਅਤੇ ਉਹਨਾਂ ਨੂੰ ਆਰਾਮ ਕਰਨ ਲਈ ਸੈੱਟ ਕਰੋ, ਜਿਵੇਂ ਕਿ ਤੁਸੀਂ ਉਹਨਾਂ ਨੂੰ ਪਹਿਲੀ ਵਾਰ ਪੈਕੇਜ ਵਿੱਚੋਂ ਬਾਹਰ ਕੱਢਿਆ ਸੀ।

ਲੁਬਰੀਕੈਂਟ ਦੀ ਵਰਤੋਂ ਕਰੋ

ਬਲੇਡ ਦੀ ਕਿਸਮ ਅਤੇ ਸਮੱਗਰੀ ਦੇ ਆਧਾਰ 'ਤੇ, ਤੁਹਾਨੂੰ ਲੁਬਰੀਕੈਂਟ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ। ਉਤਪਾਦ ਵਰਣਨ ਜਾਂ ਮੈਨੂਅਲ ਵਿੱਚ ਆਪਣੇ ਬਲੇਡ ਦੀਆਂ ਵਰਤੋਂ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੀ ਸਮੀਖਿਆ ਕਰੋ ਤਾਂ ਜੋ ਇਹ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾ ਸਕੇ ਕਿ ਤੁਹਾਨੂੰ ਲੁਬਰੀਕੈਂਟ ਦੀ ਲੋੜ ਹੈ ਜਾਂ ਨਹੀਂ ਅਤੇ ਤੁਹਾਡੇ ਬਲੇਡ ਲਈ ਸਭ ਤੋਂ ਵਧੀਆ ਕਿਸਮ ਦਾ ਲੁਬਰੀਕੈਂਟ।

ਕੁਆਲਿਟੀ ਗੋਲ ਆਰਾ ਬਲੇਡ ਖਰੀਦੋ

ਹੀਰੋਧਾਤ ਦੀ ਕਟਾਈ ਲਈ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਗੋਲ ਆਰਾ ਬਲੇਡਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਪੇਸ਼ ਕਰਦਾ ਹੈ। ਸਾਡੇ ਸੰਗ੍ਰਹਿ ਦੀ ਜਾਂਚ ਕਰੋਸਟੀਲ, ਲੱਕੜ ਅਤੇ ਧਾਤ ਕੱਟਣ ਲਈ ਆਰਾ ਬਲੇਡਧਾਤ ਨਿਰਮਾਣ ਉਦਯੋਗ ਵਿੱਚ ਪੇਸ਼ੇਵਰਾਂ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ। ਸਾਡੇ ਸਰਕਲ ਆਰਾ ਬਲੇਡ ਸ਼ੁੱਧਤਾ, ਟਿਕਾਊਤਾ ਅਤੇ ਉੱਤਮ ਪ੍ਰਦਰਸ਼ਨ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ।

ਪੋਸਟ ਸਮਾਂ: ਮਈ-30-2024

ਟੀਸੀਟੀ ਆਰਾ ਬਲੇਡ

ਟੀਸੀਟੀ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ

ਹੀਰੋ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਹੀਰੋ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਸਾਲਿਡ ਵੁੱਡ ਆਰਾ ਬਲੇਡ

ਹੀਰੋ ਸਾਲਿਡ ਵੁੱਡ ਆਰਾ ਬਲੇਡ ਹੀਰੋ ਐਲੂਮੀਨੀਅਮ ਆਰਾ

ਹੀਰੋ ਐਲੂਮੀਨੀਅਮ ਆਰਾ ਗਰੂਵਿੰਗ ਆਰਾ

ਗਰੂਵਿੰਗ ਆਰਾ ਸਟੀਲ ਪ੍ਰੋਫਾਈਲ ਆਰਾ

ਸਟੀਲ ਪ੍ਰੋਫਾਈਲ ਆਰਾ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਐਜ ਬੈਂਡਰ ਆਰਾ ਐਕ੍ਰੀਲਿਕ ਆਰਾ

ਐਕ੍ਰੀਲਿਕ ਆਰਾ ਪੀਸੀਡੀ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ

ਪੀਸੀਡੀ ਪੈਨਲ ਸਾਈਜ਼ਿੰਗ ਆਰਾ ਪੀਸੀਡੀ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ

ਪੀਸੀਡੀ ਸਕੋਰਿੰਗ ਆਰਾ ਬਲੇਡ ਪੀਸੀਡੀ ਗਰੋਵਿੰਗ ਆਰਾ

ਪੀਸੀਡੀ ਗਰੋਵਿੰਗ ਆਰਾ ਪੀਸੀਡੀ ਐਲੂਮੀਨੀਅਮ ਆਰਾ

ਪੀਸੀਡੀ ਐਲੂਮੀਨੀਅਮ ਆਰਾ ਪੀਸੀਡੀ ਫਾਈਬਰਬੋਰਡ ਆਰਾ

ਪੀਸੀਡੀ ਫਾਈਬਰਬੋਰਡ ਆਰਾ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ

ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਫੈਰਸ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਬਲੇਡ

ਫੈਰਸ ਧਾਤ ਲਈ ਕੋਲਡ ਆਰਾ ਬਲੇਡ ਫੈਰਸ ਧਾਤ ਲਈ ਸੁੱਕਾ ਕੱਟ ਆਰਾ ਬਲੇਡ

ਫੈਰਸ ਧਾਤ ਲਈ ਸੁੱਕਾ ਕੱਟ ਆਰਾ ਬਲੇਡ ਕੋਲਡ ਆਰਾ ਮਸ਼ੀਨ

ਕੋਲਡ ਆਰਾ ਮਸ਼ੀਨ ਡ੍ਰਿਲ ਬਿੱਟ

ਡ੍ਰਿਲ ਬਿੱਟ ਡੋਵਲ ਡ੍ਰਿਲ ਬਿੱਟ

ਡੋਵਲ ਡ੍ਰਿਲ ਬਿੱਟ ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਰਾਹੀਂ

ਡ੍ਰਿਲ ਬਿੱਟਾਂ ਰਾਹੀਂ ਹਿੰਗ ਡ੍ਰਿਲ ਬਿੱਟ

ਹਿੰਗ ਡ੍ਰਿਲ ਬਿੱਟ ਟੀਸੀਟੀ ਸਟੈਪ ਡ੍ਰਿਲ ਬਿੱਟ

ਟੀਸੀਟੀ ਸਟੈਪ ਡ੍ਰਿਲ ਬਿੱਟ HSS ਡ੍ਰਿਲ ਬਿੱਟ/ ਮੋਰਟਿਸ ਬਿੱਟ

HSS ਡ੍ਰਿਲ ਬਿੱਟ/ ਮੋਰਟਿਸ ਬਿੱਟ ਰਾਊਟਰ ਬਿੱਟ

ਰਾਊਟਰ ਬਿੱਟ ਸਿੱਧੇ ਬਿੱਟ

ਸਿੱਧੇ ਬਿੱਟ ਲੰਬੇ ਸਿੱਧੇ ਬਿੱਟ

ਲੰਬੇ ਸਿੱਧੇ ਬਿੱਟ ਟੀਸੀਟੀ ਸਿੱਧੇ ਬਿੱਟ

ਟੀਸੀਟੀ ਸਿੱਧੇ ਬਿੱਟ M16 ਸਿੱਧੇ ਬਿੱਟ

M16 ਸਿੱਧੇ ਬਿੱਟ ਟੀਸੀਟੀ ਐਕਸ ਸਿੱਧੇ ਬਿੱਟ

ਟੀਸੀਟੀ ਐਕਸ ਸਿੱਧੇ ਬਿੱਟ 45 ਡਿਗਰੀ ਚੈਂਫਰ ਬਿੱਟ

45 ਡਿਗਰੀ ਚੈਂਫਰ ਬਿੱਟ ਨੱਕਾਸ਼ੀ ਬਿੱਟ

ਨੱਕਾਸ਼ੀ ਬਿੱਟ ਕੋਨੇ ਵਾਲਾ ਗੋਲ ਬਿੱਟ

ਕੋਨੇ ਵਾਲਾ ਗੋਲ ਬਿੱਟ ਪੀਸੀਡੀ ਰਾਊਟਰ ਬਿੱਟ

ਪੀਸੀਡੀ ਰਾਊਟਰ ਬਿੱਟ ਐਜ ਬੈਂਡਿੰਗ ਟੂਲ

ਐਜ ਬੈਂਡਿੰਗ ਟੂਲ ਟੀਸੀਟੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ

ਟੀਸੀਟੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ ਟੀਸੀਟੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ

ਟੀਸੀਟੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਐਜ ਬੈਂਡਰ ਆਰਾ ਪੀਸੀਡੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ

ਪੀਸੀਡੀ ਫਾਈਨ ਟ੍ਰਿਮਿੰਗ ਕਟਰ ਪੀਸੀਡੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ

ਪੀਸੀਡੀ ਪ੍ਰੀ ਮਿਲਿੰਗ ਕਟਰ ਪੀਸੀਡੀ ਐਜ ਬੈਂਡਰ ਆਰਾ

ਪੀਸੀਡੀ ਐਜ ਬੈਂਡਰ ਆਰਾ ਹੋਰ ਔਜ਼ਾਰ ਅਤੇ ਸਹਾਇਕ ਉਪਕਰਣ

ਹੋਰ ਔਜ਼ਾਰ ਅਤੇ ਸਹਾਇਕ ਉਪਕਰਣ ਡ੍ਰਿਲ ਅਡੈਪਟਰ

ਡ੍ਰਿਲ ਅਡੈਪਟਰ ਡ੍ਰਿਲ ਚੱਕਸ

ਡ੍ਰਿਲ ਚੱਕਸ ਹੀਰਾ ਰੇਤ ਦਾ ਪਹੀਆ

ਹੀਰਾ ਰੇਤ ਦਾ ਪਹੀਆ ਪਲੇਨਰ ਚਾਕੂ

ਪਲੇਨਰ ਚਾਕੂ