В чём проблема с кромкооблицовкой?

Кромкооблицовка — это как сам процесс, так и используемая полоса материала для создания эстетически привлекательной отделки вокруг необработанных кромок фанеры, ДСП или МДФ. Кромкооблицовка повышает прочность различных изделий, таких как кухонная мебель и столешницы, придавая им высококачественный внешний вид.

Для кромкооблицовки необходима универсальность в плане нанесения клея. Температура в помещении, а также тип основания влияют на адгезию. Поскольку кромкооблицовка изготавливается из множества различных материалов, важно выбрать клей, который обеспечивает универсальность и возможность склеивания с различными основаниями.

Термоклей — это многоцелевой клей, используемый в широком спектре применений и подходящий практически для всех видов кромочных материалов, включая ПВХ, меламин, АБС-пластик, акрил и древесный шпон. Термоклей — отличный выбор, поскольку он доступен по цене, его можно многократно переплавлять и с ним легко работать. Одним из недостатков кромочной обработки термоклеем является наличие клеевых швов.

Однако, если клеевые швы хорошо видны, возможно, оборудование было неправильно отлажено. Оно состоит из трех основных частей: предварительной фрезы, резинового роликового узла и прижимного роликового узла.

1. Дефект в части фрезы, предшествующей фрезерованию.

-

Если на поверхности предварительно обработанной плиты имеются неровности и клей нанесен неравномерно, могут возникнуть дефекты, такие как излишки клеевого шва. Чтобы проверить работоспособность фрезы, выключите все блоки и включите только фрезу. После предварительной обработки МДФ проверьте, ровная ли поверхность плиты. -

Если предварительно обработанная пластина имеет неровную поверхность, решение состоит в замене фрезы на новую.

2. Резиновый роликовый узел неисправен.

-

Возможно, имеется погрешность в перпендикулярности между валиком для нанесения резинового покрытия и базовой поверхностью пластины. Для измерения перпендикулярности можно использовать угольник. -

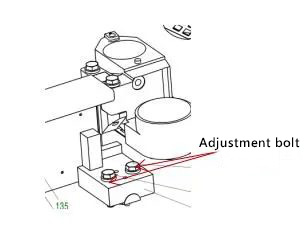

Если погрешность превышает 0,05 мм, рекомендуется заменить все фрезы. Когда ванна для нанесения клея находится под промышленным нагревом, температура может достигать 180 °C, и к ней нельзя прикасаться голыми руками. Самый простой способ проверки — найти кусок МДФ, отрегулировать количество клея до минимума и посмотреть, ровная ли поверхность склеиваемого торца. Внесите небольшие корректировки, отрегулировав болты, чтобы вся торцевая поверхность была равномерно покрыта минимальным количеством клея.

3. Блок прижимного колеса неисправен.

-

На поверхности прижимного колеса имеются остатки клея, а сама поверхность неровная, что приводит к плохому эффекту прессования. Необходимо своевременно очистить поверхность и проверить, в норме ли давление воздуха и состояние прижимного колеса. -

Ошибки в вертикальности прижимного колеса также приведут к плохому склеиванию кромок. Однако перед регулировкой вертикальности прижимного колеса необходимо сначала убедиться, что нижняя поверхность доски ровная.

Другие наиболее распространенные факторы, влияющие на качество кромкооблицовки.

1. Проблема с оборудованием

Из-за недостаточной согласованности работы двигателя кромкооблицовочного станка и направляющей, направляющая становится нестабильной во время работы, и, следовательно, кромочные ленты не будут идеально прилегать к кромке. Недостаток клея или неравномерное покрытие часто вызваны плохой согласованностью прижимного стержня клея с цепной подушечкой конвейера. Если обрезные и фасочные инструменты отрегулированы неправильно, это не только потребует дополнительных трудозатрат, но и затруднит обеспечение качества обрезки.

Короче говоря, из-за низкого уровня ввода оборудования в эксплуатацию, ремонта и технического обслуживания проблемы с качеством будут сохраняться. Затупление режущих инструментов также напрямую влияет на качество торцов и обрезки. Угол обрезки, обеспечиваемый оборудованием, составляет от 0 до 30°, а в обычном производстве выбирается угол обрезки 20°. Затупление лезвия режущего инструмента приведет к снижению качества поверхности.

2. Заготовка

При использовании искусственной древесины в качестве материала заготовки отклонения по толщине и плоскостности могут не соответствовать стандартам. Это затрудняет настройку расстояния от прижимных роликов до поверхности конвейера. Если расстояние слишком мало, это вызовет чрезмерное давление и отрыв полос от заготовки. Если расстояние слишком велико, пластина не будет сжата, и полосы не смогут прочно скрепиться с кромкой.

3. Кромкооблицовочные ленты

Кромкооблицовочные ленты в основном изготавливаются из ПВХ, который сильно подвержен воздействию окружающей среды. Зимой твердость ПВХ-лент повышается, что приводит к снижению адгезии клея. Кроме того, при длительном хранении поверхность стареет, а прочность сцепления снижается. Для бумажных лент малой толщины (например, 0,3 мм) из-за их высокой прочности и малой толщины возникают неровные срезы, недостаточная прочность склеивания и плохие результаты обрезки. Поэтому серьезные проблемы связаны с большими отходами кромкооблицовочных лент и высокой частотой переделок.

4. Комнатная температура и температура оборудования.

При низкой температуре в помещении, когда заготовка проходит через кромкооблицовочный станок, ее температура не может быстро повышаться, и одновременно клей слишком быстро охлаждается, что затрудняет завершение склеивания. Поэтому температуру в помещении следует поддерживать выше 15 °C. При необходимости детали кромкооблицовочного станка можно предварительно нагреть перед работой (в начале процесса кромкооблицовки можно добавить электрический нагреватель). При этом температура нагревательного элемента прижимного стержня должна быть равна или выше температуры, при которой термоплавкий клей полностью расплавляется.

5. Скорость подачи

Скорость подачи современных автоматических кромкооблицовочных станков обычно составляет 18–32 м/мин. Некоторые высокоскоростные станки могут достигать 40 м/мин и выше, в то время как скорость подачи ручных кромкооблицовочных станков для криволинейных заготовок составляет всего 4–9 м/мин. Скорость подачи автоматического кромкооблицовочного станка может регулироваться в зависимости от прочности кромки. Если скорость подачи слишком высока, то, несмотря на высокую производительность, прочность кромки будет низкой.

Наша обязанность — правильно обклеить кромку. Но вы должны знать, что при оценке вариантов кромкооблицовки вам все равно придется сделать выбор.

Почему стоит выбрать фрезу предварительного фрезерования HERO?

-

Он может обрабатывать различные материалы. Основные обрабатываемые материалы — это древесно-стружечные плиты, ДСП, многослойная фанера, древесноволокнистые плиты и т. д. -

Лезвие изготовлено из импортного алмазного материала, и его форма зубьев отличается безупречным внешним видом. -

Индивидуальная и красивая упаковка с картонной коробкой и губкой внутри, обеспечивающая защиту во время транспортировки. -

Это эффективно решает проблемы, связанные с недолговечностью и сильным износом твердосплавных фрез. Значительно улучшает внешний вид и качество изделий, обеспечивая длительный срок службы. -

Отсутствие почернения, отсутствие фрагментации кромок, безупречный внешний вид зубьев, полностью соответствующий технологии обработки. -

Мы обладаем более чем 20-летним опытом и предоставляем полный спектр предпродажных и послепродажных услуг. -

Превосходное качество резки древесных материалов, содержащих волокна.

Дата публикации: 01 марта 2024 г.

Пильный диск из твердосплава (TCT)

Пильный диск из твердосплава (TCT) Пильный диск HERO для калибровки

Пильный диск HERO для калибровки Пила для раскроя панелей HERO

Пила для раскроя панелей HERO Пильный диск HERO для надрезания

Пильный диск HERO для надрезания Пильный диск HERO для работы по дереву

Пильный диск HERO для работы по дереву Алюминиевая пила HERO

Алюминиевая пила HERO Пила для нарезки канавок

Пила для нарезки канавок Профилированная пила по стали

Профилированная пила по стали Кромкооблицовочная пила

Кромкооблицовочная пила Акриловая пила

Акриловая пила Пильный диск PCD

Пильный диск PCD Пильный диск для калибровки диаметра диска (PCD).

Пильный диск для калибровки диаметра диска (PCD). Пила для раскроя панелей PCD

Пила для раскроя панелей PCD Пильный диск для зачистки PCD

Пильный диск для зачистки PCD Пила для нарезания канавок из поликристаллического алмаза

Пила для нарезания канавок из поликристаллического алмаза Пила для резки алюминия PCD

Пила для резки алюминия PCD Холодная распиловка металла

Холодная распиловка металла Пильный диск для холодной резки черных металлов

Пильный диск для холодной резки черных металлов Пильный диск для сухой резки черных металлов

Пильный диск для сухой резки черных металлов Станок для холодной распиловки

Станок для холодной распиловки Сверла

Сверла Сверла для дюбелей

Сверла для дюбелей Сквозные сверла

Сквозные сверла Сверла для петель

Сверла для петель Ступенчатые сверла из твердосплава

Ступенчатые сверла из твердосплава Сверла из быстрорежущей стали / Врезные сверла

Сверла из быстрорежущей стали / Врезные сверла Фрезы для маршрутизатора

Фрезы для маршрутизатора Прямые биты

Прямые биты Удлинённые прямые сверла

Удлинённые прямые сверла Прямые сверла TCT

Прямые сверла TCT Прямые биты M16

Прямые биты M16 Прямые сверла TCT X

Прямые сверла TCT X Фреза для снятия фаски под углом 45 градусов

Фреза для снятия фаски под углом 45 градусов Резьбовое сверло

Резьбовое сверло Сверло для закругления углов

Сверло для закругления углов Фрезы для фрезерования PCD

Фрезы для фрезерования PCD Инструменты для кромкообработки

Инструменты для кромкообработки Фреза для тонкой обрезки TCT

Фреза для тонкой обрезки TCT Фреза предварительного фрезерования TCT

Фреза предварительного фрезерования TCT Кромкооблицовочная пила

Кромкооблицовочная пила Фреза для тонкой обрезки PCD

Фреза для тонкой обрезки PCD Фреза для предварительной обработки PCD

Фреза для предварительной обработки PCD Кромкооблицовочная пила PCD

Кромкооблицовочная пила PCD Другие инструменты и принадлежности

Другие инструменты и принадлежности Переходники для дрелей

Переходники для дрелей Сверлильные патроны

Сверлильные патроны Алмазное песчаное колесо

Алмазное песчаное колесо Ножи для рубанков

Ножи для рубанков