ايلومينيم ڪٽڻ سان ڪهڙا مسئلا آهن؟

الو مصر هڪ "مرڪب مواد" ڏانهن اشارو ڪري ٿو جيڪو ايلومينيم ڌاتو ۽ ٻين عنصرن تي مشتمل آهي ڪارڪردگي جي خاصيتن کي بهتر بڻائڻ لاءِ. ٻيا عنصر ڪيترن ئي ۾ ٽامي، ميگنيشيم سلڪون يا زنڪ شامل آهن، صرف ڪجهه جو ذڪر ڪرڻ لاءِ.

ايلومينيم جي مصرعن ۾ استثنائي خاصيتون آهن جن ۾ بهتر سنکنرن جي مزاحمت، بهتر طاقت ۽ استحڪام شامل آهن، صرف ڪجهه جو ذڪر ڪرڻ لاءِ.

ايلومينيم ڪيترن ئي مختلف مصرعن ۾ موجود آهي ۽ هر سيريز ۾ چونڊڻ لاءِ ڪيترائي مختلف مزاج هوندا آهن. نتيجي طور، ڪجهه مصرعن کي ملائڻ، شڪل ڏيڻ يا ڪٽڻ ٻين جي ڀيٽ ۾ تمام آسان ٿي سگهي ٿو. هر مصرع جي "ڪارڪردگي" جي مڪمل سمجھ هجڻ ضروري آهي، ڇاڪاڻ ته انهن ۾ اهڙيون مختلف خاصيتون آهن.

اهي صنعتن جي وسيع رينج ۾ استعمال ٿين ٿا، جن ۾ آٽوميٽو، سامونڊي، تعمير، ۽ اليڪٽرانڪس شامل آهن.

جڏهن ته، ايلومينيم کي اثرائتي ۽ ڪارآمد طريقي سان ڪٽڻ ۽ پيسڻ ڪيترن ئي سببن جي ڪري چئلينجنگ ٿي سگهي ٿو. ايلومينيم هڪ نرم ڌاتو آهي جنهن جو پگھلڻ جو نقطو ٻين مواد، جهڙوڪ اسٽيل جي ڀيٽ ۾ گهٽ آهي. اهي خاصيتون مواد کي ڪٽڻ ۽ پيسڻ وقت لوڊنگ، گگنگ يا گرمي جي رنگت جو سبب بڻجي سگهن ٿيون.

ايلومينيم فطرتاً نرم آهي ۽ ان سان ڪم ڪرڻ ڏکيو ٿي سگهي ٿو. حقيقت ۾، ڪٽڻ يا مشين ڪرڻ وقت اهو هڪ چپچپا جمع ٿي سگهي ٿو. اهو ئي سبب آهي جو ايلومينيم جو پگھلڻ جو گرمي پد نسبتاً گهٽ آهي. هي گرمي پد ايترو گهٽ آهي جو اهو اڪثر رگڙ جي گرمي سبب ڪٽنگ ايج سان ملائي ويندو آهي.

ايلومينيم سان ڪم ڪرڻ جي ڳالهه اچي ٿي ته تجربي جو ڪو متبادل ناهي. مثال طور، 2024 سان ڪم ڪرڻ تمام ڏکيو ناهي، پر ويلڊ ڪرڻ تقريباً ناممڪن آهي. هر مصرع ۾ خاصيتون هونديون آهن جيڪي ان کي ڪجهه ايپليڪيشنن ۾ فائدا ڏين ٿيون پر ٻين ۾ نقصان ٿي سگهن ٿيون.

ايلومينيم لاءِ صحيح پراڊڪٽ چونڊڻ

شايد ايلومينيم مشيننگ سان غور ڪرڻ لاءِ سڀ کان اهم عنصر مشينسٽ آهي. ايلومينيم جي خاصيتن کي سمجهڻ ضروري آهي پر صحيح اوزار چونڊڻ ۽ مشيننگ جي عمل لاءِ پيرا ميٽرز کي ڪيئن سيٽ ڪرڻ جو ڄاڻڻ پڻ ضروري آهي. سي اين سي مشيننگ طريقن سان به، ڪنهن کي ڪيتريون ئي شيون حساب ۾ رکڻ گهرجن يا توهان کي تمام گهڻو اسڪريپ ملي سگهي ٿو، ۽ اهو توهان جي نوڪري مان ڪمايل ڪنهن به منافعي کي ختم ڪري سگهي ٿو.

ايلومينيم کي ڪٽڻ، پيسڻ ۽ ختم ڪرڻ لاءِ ڪيترائي اوزار ۽ پراڊڪٽس موجود آهن، جن مان هر هڪ جا فائدا ۽ نقصان آهن. ايپليڪيشن لاءِ صحيح چونڊ ڪرڻ سان ڪمپنين کي بهتر معيار، حفاظت ۽ پيداوار حاصل ڪرڻ ۾ مدد ملندي، جڏهن ته ڊائون ٽائيم ۽ مزدوري جي قيمتن کي به گهٽائي سگهجي ٿو.

ايلومينيم جي مشيننگ ڪرڻ وقت، بهترين نتيجا حاصل ڪرڻ لاءِ توهان کي تمام گهڻي ڪٽڻ جي رفتار جي ضرورت آهي. ان کان علاوه، ڪٽڻ وارا ڪنارا سخت ۽ تمام تيز هجڻ گهرجن. هن قسم جو خاص سامان محدود بجيٽ تي مشين شاپ لاءِ هڪ وڏي سيڙپڪاري جي نمائندگي ڪري سگهي ٿو. اهي خرچ توهان جي منصوبن لاءِ ايلومينيم جي مشيننگ ماهر تي ڀروسو ڪرڻ کي عقلمند بڻائين ٿا.

غير معمولي شور جي مسئلن جو تجزيو ۽ حل

-

جيڪڏهن آرا بليڊ ايلومينيم کي ڪٽڻ وقت غير معمولي آواز اچي ٿو، ته اهو ممڪن آهي ته آرا بليڊ ٻاهرين عنصرن يا گهڻي ٻاهرين قوت جي ڪري ٿورو خراب ٿي ويو هجي، جنهن ڪري ڊيڄاريندڙ پيغام ملي ٿو.

-

حل: ڪاربائيڊ آرا بليڊ کي ٻيهر ڪيليبريٽ ڪريو.

-

ايلومينيم ڪٽڻ واري مشين جي مکيه شافٽ ڪليئرنس تمام گهڻي آهي، جنهن جي ڪري جمپ يا ڦيرو ٿئي ٿو.

-

حل: سامان کي روڪيو ۽ چيڪ ڪريو ته انسٽاليشن صحيح آهي يا نه.

-

آرا بليڊ جي بنياد ۾ غير معمولي شيون آهن، جهڙوڪ دراڙ، سائلنسر لائينن/سوراخن ۾ رڪاوٽ ۽ مسخ، خاص شڪل وارا اٽيچمينٽ، ۽ ڪٽڻ دوران سامهون ايندڙ ڪٽڻ واري مواد کان سواءِ ٻيون شيون.

-

حل: پهرين مسئلي جو تعين ڪريو ۽ مختلف سببن جي بنياد تي ان کي حل ڪريو.

غير معمولي کاڌ خوراڪ جي ڪري آري بليڊ جو غير معمولي شور

-

هن مسئلي جو عام سبب ڪاربائيڊ آرا بليڊ جو سلپ ٿيڻ آهي.

-

حل: آري بليڊ کي ٻيهر ترتيب ڏيو

-

ايلومينيم ڪٽڻ واري مشين جو مکيه شافٽ ڦاسي پيو آهي

-

حل: اصل صورتحال مطابق اسپنڊل کي ترتيب ڏيو.

-

ڪٽڻ کان پوءِ لوهه جا ٽڪرا ڪٽڻ واري رستي جي وچ ۾ يا مواد جي سامهون بند ٿي ويندا آهن.

-

حل: وقت تي آرا ڪرڻ کان پوءِ لوهه جي فائلنگ کي صاف ڪريو.

آري ٿيل ورڪ پيس ۾ بناوت يا گهڻيون burrs آهن.

-

هي صورتحال عام طور تي ڪاربائيڊ آرا بليڊ جي غلط هينڊلنگ جي ڪري ٿيندي آهي يا آرا بليڊ کي تبديل ڪرڻ جي ضرورت هوندي آهي، مثال طور: ميٽرڪس اثر نااهل آهي، وغيره.

-

حل: آري بليڊ کي تبديل ڪريو يا آري بليڊ کي ٻيهر ترتيب ڏيو

-

آري ٽوٿ حصن جي غير اطمينان بخش پاسي پيسڻ جي نتيجي ۾ ناکافي درستگي پيدا ٿئي ٿي.

-

حل: آري بليڊ کي تبديل ڪريو يا ان کي ٻيهر پيسڻ لاءِ ٺاهيندڙ ڏانهن واپس وٺي وڃو.

-

ڪاربائيڊ چپ پنهنجا ڏند وڃائي چڪي آهي يا لوهه جي فائلنگ سان ڦاسي پئي آهي.

-

حل: جيڪڏهن ڏند گم ٿي وڃن، ته آري بليڊ کي تبديل ڪرڻ گهرجي ۽ متبادل لاءِ ٺاهيندڙ ڏانهن واپس ڪرڻ گهرجي. جيڪڏهن اهو لوهه جي فائلنگ آهي، ته صرف انهن کي صاف ڪريو.

آخري خيال

ڇاڪاڻ ته ايلومينيم اسٽيل جي ڀيٽ ۾ تمام گهڻو نرم ۽ گهٽ معاف ڪندڙ آهي - ۽ وڌيڪ مهانگو آهي - مواد کي ڪٽڻ، پيسڻ يا ختم ڪرڻ وقت تمام گهڻو ڌيان ڏيڻ ضروري آهي. ياد رکو ته ايلومينيم کي تمام گهڻو جارحاڻي عملن سان آساني سان نقصان پهچائي سگهجي ٿو. ماڻهو اڪثر اندازو لڳائيندا آهن ته انهن چنگارن سان ڪيترو ڪم ٿي رهيو آهي جيڪي اهي ڏسندا آهن. ياد رکو، ايلومينيم کي ڪٽڻ ۽ پيسڻ سان چنگاري پيدا نه ٿيندي آهي، تنهن ڪري اهو ٻڌائڻ ڏکيو ٿي سگهي ٿو ته ڪڏهن ڪا پراڊڪٽ اهڙي طرح ڪم نه ڪري رهي آهي جيئن ان کي ڪرڻ گهرجي. ڪٽڻ ۽ پيسڻ کان پوءِ پراڊڪٽ کي چيڪ ڪريو ۽ وڏي ايلومينيم جي ذخيرن کي ڏسو، مواد جي مقدار تي تمام گهڻو ڌيان ڏيو جيڪو هٽايو پيو وڃي. مناسب دٻاءُ لاڳو ڪرڻ ۽ عمل ۾ پيدا ٿيندڙ گرمي کي گهٽائڻ ايلومينيم سان ڪم ڪرڻ وقت پيش ايندڙ چئلينجن کي حل ڪرڻ ۾ مدد ڪري ٿو.

ايپليڪيشن لاءِ صحيح پراڊڪٽ چونڊڻ پڻ ضروري آهي. اعليٰ معيار جي، آلودگي کان پاڪ پراڊڪٽس جي ڳولا ڪريو جيڪي ايلومينيم سان استعمال لاءِ ٺهيل آهن. صحيح پراڊڪٽ اهم بهترين طريقن سان گڏ معياري نتيجا پيدا ڪرڻ ۾ مدد ڪري سگهي ٿي، جڏهن ته ٻيهر ڪم ۽ اسڪريپ مواد تي خرچ ٿيندڙ وقت ۽ پئسي کي به گهٽائي سگهي ٿي.

هيرو ايلومينيم مصر جي ڪٽڻ واري آرا بليڊ کي ڇو چونڊيو؟

-

جاپان درآمد ٿيل ڊمپنگ گلو -

وائبريشن ۽ شور گهٽائڻ، حفاظتي سامان. -

جاپان جي اصل اعليٰ گرمي پد جي مزاحمتي سيلنٽ کي ڊمپنگ ڪوئفيشينٽ کي وڌائڻ، بليڊ جي وائبريشن ۽ رگڙ کي گهٽائڻ، ۽ آرا بليڊ جي زندگي کي وڌائڻ لاءِ ڀريو ويو آهي. ساڳئي وقت، اهو مؤثر طريقي سان گونج کان بچي سگهي ٿو ۽ سامان جي سروس لائف کي وڌائي سگهي ٿو. ماپيل شور 4 -6 ڊيسيبل گهٽجي ويو آهي، مؤثر طريقي سان شور جي آلودگي کي گهٽائي ٿو. -

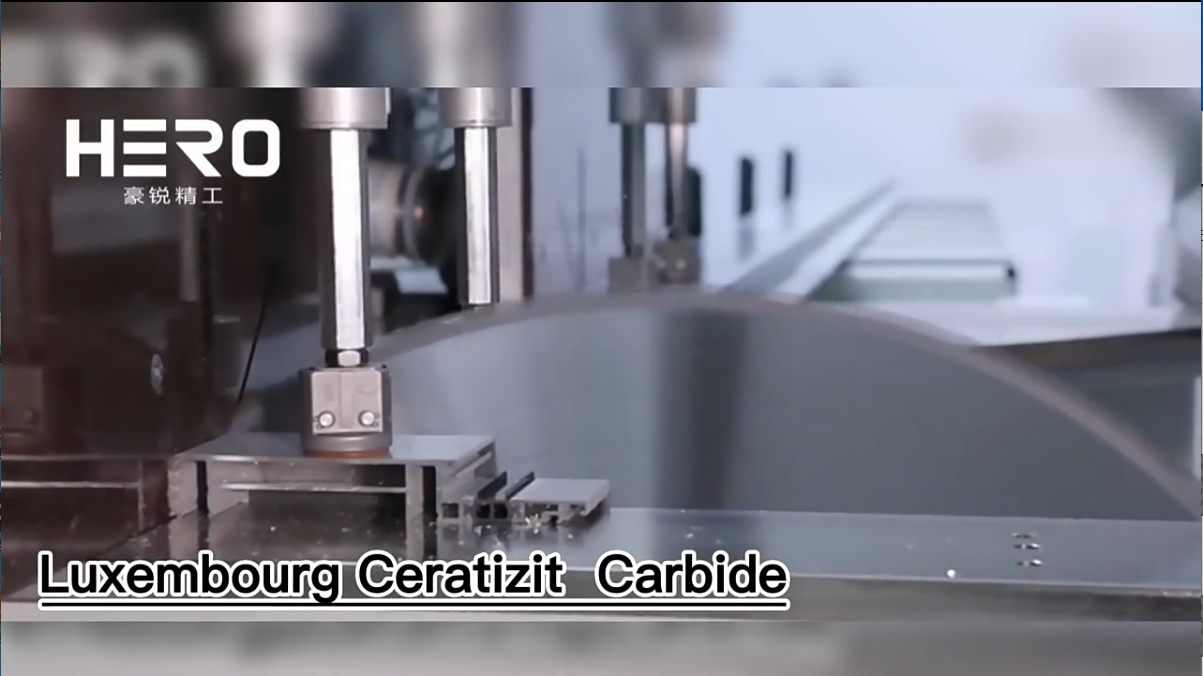

لڪسمبرگ سرٽيزٽ اصل

CARBIDECERATlZIT اصل ڪاربائيڊ، دنيا جي اعليٰ معيار، سخت ۽ وڌيڪ ڊگهي عرصي وارو.

اسين CERATIZIT NANO-گريڊ ڪاربائيڊ، HRA95° استعمال ڪريون ٿا. ٽرانسورس رپچر جي طاقت 2400Pa تائين پهچجي ٿي، ۽ ڪاربائيڊ جي سنکنرن ۽ آڪسائيڊشن جي مزاحمت کي بهتر بڻائي ٿي. پارٽيڪل بورڊ، MDF ڪٽڻ لاءِ ڪاربائيڊ اعليٰ پائيداري ۽ مضبوطي بهتر آهي، عام صنعتي ڪلاس آرا بليڊ جي مقابلي ۾ لائف ٽائيم 30٪ کان وڌيڪ آهي.

درخواست:

-

سڀني قسمن جو ايلومينيم، پروفائل ايلومينيم، سڪل ايلومينيم، ايلومينيم خالي. -

مشين: ڊبل ميٽر آرا، سلائيڊنگ ميٽر آرا، پورٽيبل آرا.

پوسٽ جو وقت: فيبروري-27-2024

ٽي سي ٽي آر بليڊ

ٽي سي ٽي آر بليڊ هيرو سائيزنگ آرا بليڊ

هيرو سائيزنگ آرا بليڊ هيرو پينل سائيزنگ آري

هيرو پينل سائيزنگ آري هيرو اسڪورنگ سا بليڊ

هيرو اسڪورنگ سا بليڊ هيرو سولڊ ووڊ آرا بليڊ

هيرو سولڊ ووڊ آرا بليڊ هيرو ايلومينيم آرو

هيرو ايلومينيم آرو گروونگ آري

گروونگ آري اسٽيل پروفائل آري

اسٽيل پروفائل آري ايج بينڊر آرو

ايج بينڊر آرو ايڪريلڪ آري

ايڪريلڪ آري پي سي ڊي آرا بليڊ

پي سي ڊي آرا بليڊ پي سي ڊي سائيزنگ سا بليڊ

پي سي ڊي سائيزنگ سا بليڊ پي سي ڊي پينل سائيزنگ آري

پي سي ڊي پينل سائيزنگ آري پي سي ڊي اسڪورنگ سا بليڊ

پي سي ڊي اسڪورنگ سا بليڊ پي سي ڊي گروونگ آر

پي سي ڊي گروونگ آر پي سي ڊي ايلومينيم آري

پي سي ڊي ايلومينيم آري پي سي ڊي فائبر بورڊ آرو

پي سي ڊي فائبر بورڊ آرو ڌاتو لاءِ ٿڌي آري

ڌاتو لاءِ ٿڌي آري فيرس ڌاتو لاءِ ٿڌي آري بليڊ

فيرس ڌاتو لاءِ ٿڌي آري بليڊ فيرس ڌاتو لاءِ سڪل ڪٽ آرا بليڊ

فيرس ڌاتو لاءِ سڪل ڪٽ آرا بليڊ ٿڌي آري مشين

ٿڌي آري مشين ڊرل بٽس

ڊرل بٽس ڊويل ڊرل بٽس

ڊويل ڊرل بٽس ڊرل بٽس ذريعي

ڊرل بٽس ذريعي هنج ڊرل بٽس

هنج ڊرل بٽس ٽي سي ٽي اسٽيپ ڊرل بٽس

ٽي سي ٽي اسٽيپ ڊرل بٽس ايڇ ايس ايس ڊرل بٽس / مورٽيز بٽس

ايڇ ايس ايس ڊرل بٽس / مورٽيز بٽس روٽر بٽس

روٽر بٽس سڌا بٽس

سڌا بٽس ڊگھا سڌا بٽس

ڊگھا سڌا بٽس ٽي سي ٽي سڌا بٽس

ٽي سي ٽي سڌا بٽس M16 سڌا بٽس

M16 سڌا بٽس ٽي سي ٽي ايڪس سڌا بٽس

ٽي سي ٽي ايڪس سڌا بٽس 45 ڊگري چيمفر بٽ

45 ڊگري چيمفر بٽ ڪارونگ بِٽ

ڪارونگ بِٽ ڪنڊو گول بٽ

ڪنڊو گول بٽ پي سي ڊي روٽر بٽس

پي سي ڊي روٽر بٽس ايج بينڊنگ جا اوزار

ايج بينڊنگ جا اوزار ٽي سي ٽي فائن ٽرمنگ ڪٽر

ٽي سي ٽي فائن ٽرمنگ ڪٽر ٽي سي ٽي پري ملنگ ڪٽر

ٽي سي ٽي پري ملنگ ڪٽر ايج بينڊر آرو

ايج بينڊر آرو پي سي ڊي فائن ٽرمنگ ڪٽر

پي سي ڊي فائن ٽرمنگ ڪٽر پي سي ڊي پري ملنگ ڪٽر

پي سي ڊي پري ملنگ ڪٽر پي سي ڊي ايج بينڊر آرو

پي سي ڊي ايج بينڊر آرو ٻيا اوزار ۽ لوازمات

ٻيا اوزار ۽ لوازمات ڊرل اڊاپٽر

ڊرل اڊاپٽر ڊرل چڪس

ڊرل چڪس هيرن واري واري ڦيٿي

هيرن واري واري ڦيٿي پلانر چاقو

پلانر چاقو