ලෝහ කැපීම සම්බන්ධයෙන්, එය කැපීමට අපට බොහෝ මෙවලම් තිබේ. නමුත් ඔබ ඇත්තටම ඒ දෙක අතර වෙනස දන්නවාද?

ඔබට අතපසු කළ නොහැකි දැනුමක් මෙන්න!

අන්තර්ගත වගුව

-

සීතල කියත් මූලික කරුණු

-

සාම්ප්රදායික ඇඹරුම් රෝද සහ කැපුම් දත්ත සමඟ සංසන්දනය කිරීම

-

සීතල කියත් භාවිතය සහ ස්ථාපනය පිළිබඳ නිතර අසන ප්රශ්න

-

නිගමනය

සීතල කියත් මූලික කරුණු

සීතල කියත්, හෝ ලෝහ සීතල කියත්, යනු ලෝහ චක්රලේඛ කියත් යන්ත්රවල කියත් ක්රියාවලිය සඳහා කෙටි යෙදුමකි.ලෝහ කියත් කිරීමේ ක්රියාවලියේදී, කියත් තලය වැඩ කොටස කියත් කරන විට ජනනය වන තාපය කියත් දත් හරහා sawdust වෙත මාරු කරනු ලබන අතර, කියත් කරන ලද වැඩ කොටස සහ කියත් තලය සිසිල්ව තබා ඇති බැවින් එය සීතල කියත් ලෙස හැඳින්වේ.

1. සීතල කියත් කැපීමේ විශේෂාංග

වැඩ කොටසෙහි ඉහළ නිරවද්යතාවය, හොඳ මතුපිට රළුබව, ඊළඟ ක්රියාවලියේ සැකසුම් තීව්රතාවය ඵලදායී ලෙස අඩු කරයි;

වේගවත් සැකසුම් වේගය, නිෂ්පාදන කාර්යක්ෂමතාව ඵලදායී ලෙස වැඩි දියුණු කිරීම;

ඉහළ මට්ටමේ ස්වයංක්රීයකරණය, එක් පුද්ගලයෙකුට බහු උපකරණ ක්රියාත්මක කළ හැකි අතර, ශ්රම පිරිවැය ඵලදායී ලෙස අඩු කරයි;

වැඩ කොටස විරූපණය සහ අභ්යන්තර සංවිධාන වෙනස්කම් ඇති නොකරනු ඇත;

කියත් කැපීමේ ක්රියාවලියේදී ගිනි පුපුරු, දූවිලි සහ ශබ්දය අඩුය.

2: කැපීමේ අරමුණ

කියත් කැපීමේ අරමුණ උසස් තත්ත්වයේ කියත් බලපෑමක් ලබා ගැනීමයි.

එවිට ඉහත මූලධර්ම මත පදනම්ව, අපට සූත්රයක් අඳින්න පුළුවන්.

හොඳ කියත් බලපෑම = වෘත්තීය ගැලපෙන කියත් උපකරණ + උසස් තත්ත්වයේ කියත් තලය + නිවැරදි කියත් යෙදුම් පරාමිතීන්

මෙම සූත්රය මත රඳා පවතී, එවිට අපට 3 වන අංශයෙන් කියත් ආචරණය පාලනය කළ හැකිය.

3: ලෝහ සීතල කියත් - පොදු සැකසුම් ද්රව්ය

සැකසිය හැකි කැපුම් ද්රව්ය:

නාලිකා වානේ , I-කදම්භ , වටකුරු වානේ රිබාර් , වානේ පයිප්ප , ඇලුමිනියම් මිශ්ර ලෝහය

සකස් කළ නොහැකි කැපුම් ද්රව්ය:

මල නොබැඳෙන වානේ (විශේෂ කියත් තලයක් අවශ්ය වේ) යකඩ කම්බි නිවා දැමූ සහ පදම් කළ වානේ

මේවා කපා ගත හැකි සහ කපා ගත නොහැකි පොදු ද්රව්ය කිහිපයකි.

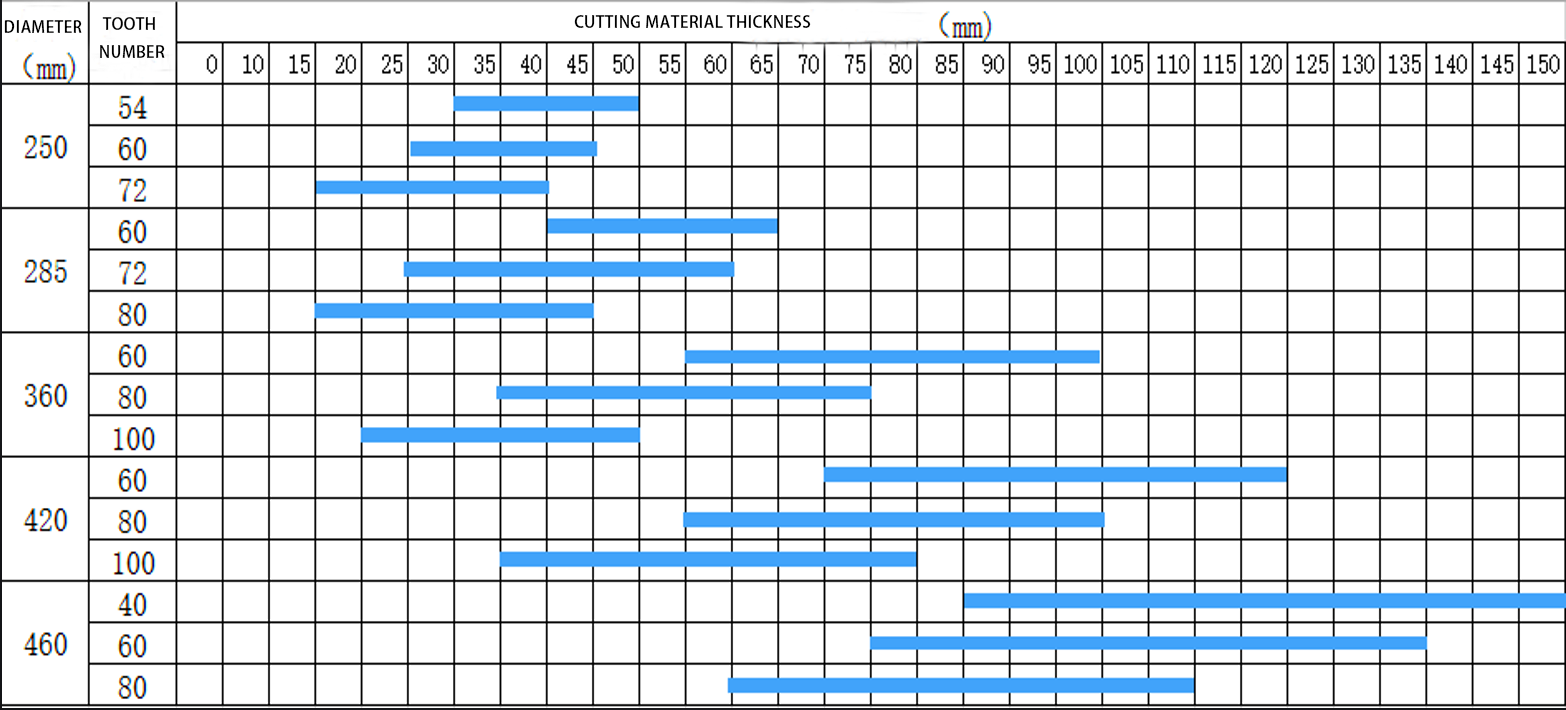

ඒ සමඟම, ලෝහ සීතල කියත් තලවල ප්රමාණය තෝරා ගැනීම ද කැපුම් ද්රව්යයේ ඝණකම මත පදනම් විය යුතුය.

පහත වගුවේ ඇති පරිදි.

සාම්ප්රදායික ඇඹරුම් රෝද සහ කැපුම් දත්ත සමඟ සංසන්දනය කිරීම

ඇඹරුම් රෝද තැටිය

කැපුම් තැටිය ඇඹරුම් රෝදයට අයත් වේ. එය සාමාන්ය වානේ, මල නොබැඳෙන වානේ සහ ලෝහ නොවන ද්රව්ය කැපීම සඳහා උල්ෙල්ඛ සහ බන්ධක ෙරසින් වලින් සාදා ඇත. එය ෙරසින් කැපුම් තැටිය සහ දියමන්ති කැපුම් තැටිය ලෙස බෙදා ඇත.

වීදුරු කෙඳි සහ දුම්මල ශක්තිමත් කරන ලද බන්ධන ද්රව්ය ලෙස භාවිතා කරමින්, එය ඉහළ ආතන්ය, බලපෑම් සහ නැමීමේ ශක්තියක් ඇති අතර, සාමාන්ය වානේ, මල නොබැඳෙන වානේ සහ ලෝහ නොවන නිෂ්පාදනය සහ හිස් කිරීම සඳහා බහුලව භාවිතා වේ.

නමුත් ඇඹරුම් රෝද තැටි මිනිසුන් විසින් භාවිතා කරනු ලැබේ. නොසලකා හැරිය නොහැකි සමහර අඩුපාඩු තිබේ.

ලෝහ කැපීමේ සීතල කියත් මෙම වේදනා ස්ථාන ඉතා හොඳින් විසඳයි.

ඊළඟට, අපි පහත කරුණු සාකච්ඡා කරමු.

1 ආරක්ෂාව

ඇඹරුම් රෝද තැටිය: විභව ආරක්ෂක උපද්රව. ක්රියාකරුවන්ට සැබෑ කැපුම් ක්රියාවලියේදී ඇඹරුම් රෝද තැටියෙන් අංශු ද්රව්ය විශාල ප්රමාණයක් ආශ්වාස කළ හැකි අතර, එමඟින් සෞඛ්ය ගැටළු ඇති වන අතර ගිනි උවදුරු ඇති වේ. කැපුම් ද්රව්යවල විශාල ගිනි පුපුරු ඇති වීමට නැඹුරු වේ.

ඒ සමඟම, ඇඹරුම් රෝද පත්රය පහසුවෙන් කැඩී යාම, කාර්ය මණ්ඩලයේ ආරක්ෂාව පිළිබඳ සැඟවුණු අනතුරක් ඇති කරයි.

නිෂ්පාදනයේදී ඇඹරුම් රෝද තල ස්ථාවර ගුණාත්මක භාවයකින් යුක්ත විය යුතු අතර දෝෂ නොමැතිව තිබිය යුතුය, මන්ද ඕනෑම කියත් තල කැඩීම කුඩා දෝෂ නිසා සිදුවිය හැකිය. කැඩී ගිය පසු, එය මිනිසුන්ට හානියක් සිදු කරයි.

කැපීමේ ක්රියාවලියේදී, අක්රමවත් හැඩයන් හෝ ඉරිතැලීම් තිබේද යන්න පිළිබඳව සැමවිටම අවධානය යොමු කිරීම අවශ්ය වේ. කිසියම් තත්වයක් තිබේ නම්, ඇඹරුම් රෝදය භාවිතා කිරීම නතර කර වහාම ප්රතිස්ථාපනය කිරීම අවශ්ය වේ.

සීතල කියත්: දූවිලි නොමැති අතර කැපීමේදී අඩු ගිනි පුපුරු. ආරක්ෂිත අනතුර කුඩාය. ක්රියාකරුවන්ට එය විශ්වාසයෙන් යුතුව භාවිතා කළ හැකිය. ඒ සමඟම, ඇඹරුම් රෝදවලට සාපේක්ෂව සීතල කියත් වල ගුණාත්මකභාවය සහ දෘඪතාව බෙහෙවින් වැඩි දියුණු වේ.

කැපුම් ආයු කාලය ඇඹරුම් තැටිවලට වඩා බොහෝ දිගු වේ.

2 කැපීමේ ගුණාත්මකභාවය

ඇඹරුම් රෝද කැපුම් තැටියේ කැපුම් කාර්යක්ෂමතාව අඩු වන අතර, සාමාන්යයෙන් කාර්යය සම්පූර්ණ කිරීම සඳහා බහු කැපුම් අවශ්ය වේ. මීට අමතරව, ඇඹරුම් රෝදයේ කැපුම් නිරවද්යතාවය සාපේක්ෂව අඩු වන අතර, ඉහළ නිරවද්යතාවයකින් යුත් කැපීමේ අවශ්යතා සපුරාලීම දුෂ්කර ය.

සැකසුම් කාර්යක්ෂමතාව අඩුයි, සමස්ත පිරිවැය ඉහළයි, සහ ක්රියාකරුගේ ශ්රම තීව්රතාවය ඉහළයි, මන්ද සැකසූ ඇඹරුම් රෝදයේ සහ කටර් බඳුනේ අධිවේගී භ්රමණය නිසා දූවිලි හා ශබ්දය විශාල ප්රමාණයක් ජනනය වේ.

කැපුම් ද්රව්යයේ හරස්කඩ දුර්වර්ණ වී ඇති අතර දුර්වල පැතලි බවක් ඇත.

සාමාන්යයෙන් කිවහොත්, තලයෙහි දත් අඩු වන තරමට එය වේගයෙන් කැපෙනු ඇත, නමුත් කැපුම රළු වේ. ඔබට පිරිසිදු, වඩාත් නිවැරදි කැපුමක් අවශ්ය නම්, ඔබ වැඩි දත් සහිත තලයක් තෝරා ගත යුතුය.

සීතල කියත් තලය:

සීතල කැපීම: ලෝහ සීතල කියත් කිරීමේදී ජනනය වන උෂ්ණත්වය සාපේක්ෂව අඩු වන අතර එමඟින් කැපුම් ප්රදේශයේ තාප විරූපණය සහ ද්රව්ය දැඩි වීම අඩු වේ.

සුමට කැපුම්: සාම්ප්රදායික තාප කැපුම් ක්රම හා සසඳන විට, සීතල ලෝහ කියත් පැතලි කැපුම් නිපදවන අතර, පසුව සැකසීමේ අවශ්යතාවය අඩු කරයි.

නිරවද්යතාවය: සීතල කැපුම් තාක්ෂණය යෙදීම නිසා, ලෝහ සීතල කියත් මගින් නිරවද්ය කැපුම් මානයන් සහ පැතලි කැපුම් මතුපිට ලබා දිය හැකිය.

කාර්යක්ෂම කැපීම: නිෂ්පාදන කාර්යක්ෂමතාව වැඩි දියුණු කිරීම සඳහා අධිවේගී භ්රමණය වන කියත් තල සමඟ ලෝහ සීතල කියත් ඉක්මනින් කපා ගත හැකිය. මෙය ඉහළ පරිමාවකින් යුත් නිෂ්පාදනයක් සහ ඉක්මනින් කළ යුතු හදිසි බෙදාහැරීම් වැනි අවස්ථාවන්හිදී සීතල කියත් විශිෂ්ට කරයි.

සීතල කියත් අඩු බලශක්ති පරිභෝජනයක් සහ පරිසර දූෂණයක් ද ඇත. සීතල කියත් තාප උත්පාදනය අඩු කිරීම සඳහා ලිහිසි තෙල් භාවිතා කරන බැවින්, ඒවා උණුසුම් කියත් වලට වඩා අඩු ශක්තියක් පරිභෝජනය කරයි. ඒ සමඟම, සීතල කියත් කැපීමේ ක්රියාවලිය පැහැදිලි දුම සහ හානිකර වායූන් නිපදවන්නේ නැත, එමඟින් පරිසරයට සිදුවන දූෂණය අඩු වේ.

කැපුම් ද්රව්ය, කොටස පැතලි, සිරස් අතට බර්ස් නොමැතිව.

උසස් තත්ත්වයේ ද්රව්ය භාවිතා කරන්න, බලපෑම් ප්රතිරෝධී, දත් කැඩීමක් නැත.

3: දත්ත කැපීම

පැතලි වානේ 1cm*8cm, තත්පර 6 ෙබයාරිං වානේ 6cm, තත්පර 11

හතරැස් වානේ 2cm*4cm, තත්පර 3රිබාර් 3.2 සෙ.මී.l,තත්පර 3 යි

වටකුරු වානේ 5cm, තත්පර 10

සීතල කියත් තලය50mm වටකුරු වානේ සැකසීමට තත්පර 10ක් පමණ ගත වේ..

ඇඹරුම් රෝද කැපුම් තැටිය වටකුරු වානේ 50ක් සැකසීමට තත්පර 50කට වඩා ගත වන අතර ප්රතිරෝධය විශාල වෙමින් පවතී.

සීතල කියත් භාවිතය සහ ස්ථාපනය පිළිබඳ නිතර අසන ප්රශ්න

නිති අසන පැණ

1: කියත් තලය ආපසු හරවා ඇත.ඇඹරුම් රෝදය සඳහා දිශා අවශ්යතාවයක් නොමැති අතර, වියළි කැපුම් සීතල කියත් ප්රතිලෝමව භාවිතා කළ නොහැක.

2: උපකරණ මෙහෙයුම් වේගයට ළඟා වීමට පෙර කියත් කැපීම ආරම්භ කරයි.

3: වැඩ කොටස කලම්ප කිරීමකින් තොරව කැපීම හෝ වැඩ කොටස අත්තනෝමතික ලෙස සවි කිරීමේ වෙනත් නීති විරෝධී මෙහෙයුම්.

4: කියත් කපන විට අසමාන වේගයකින් එය භාවිතා කරන්න, එහි ප්රතිඵලයක් ලෙස අසතුටුදායක හරස්කඩ ප්රතිඵල ලැබේ.

5: කැපුම් තියුණු බව ප්රමාණවත් නොවන විට, කියත් නියමිත වේලාවට ඉවත් කර, අලුත්වැඩියා කර, කැපුම් ආයු කාලය දීර්ඝ කරන්න.

කියත් තල ස්ථාපන අවශ්යතා

-

කියත් තලය පරිස්සමින් හැසිරවිය යුතු අතර තල දාරයට හානි වීම හෝ කියත් තල සිරුරේ විරූපණය වළක්වා ගැනීම සඳහා විදේශීය වස්තූන් සමඟ ගැටීම නොකළ යුතුය. -

කියත් තලය ස්ථාපනය කිරීමට පෙර, උපකරණවල අභ්යන්තර සහ පිටත ෆ්ලැන්ජ් සමතලා බව සහතික කිරීම සඳහා ඇඳීම් සහ ගැටිති වලින් තොර බව ඔබ තහවුරු කළ යුතුය. -

වයර් බුරුසුවේ ගෙවී යාමේ තත්ත්වය තහවුරු කර සකස් කරන්න. ගෙවී යාම අධික නම්, එය නියමිත වේලාවට ප්රතිස්ථාපනය කරන්න (චිප් ඉවත් කිරීමේදී වයර් බුරුසුව වැදගත් කාර්යභාරයක් ඉටු කරයි). -

උපකරණ ස්පින්ඩලය, වයර් බුරුසුව, කලම්ප බ්ලොක් එක, ෆ්ලැන්ජ් සහ ආරක්ෂිත ආවරණයේ කොන් වල ඇති තෙල් පැල්ලම් සහ යකඩ ගොනු පිරිසිදු කර, කිසිදු විදේශීය ද්රව්යයක් ඉතිරි නොවන බවට වග බලා ගන්න. -

කියත් තලය සවි කිරීමෙන් පසු සහ ඉස්කුරුප්පු තද කිරීමට පෙර, ස්ථානගත කිරීමේ සිදුර සහ ස්ථානගත කිරීමේ පින් එක අතර පරතරය ඉවත් කිරීමට සහ කියත් තලයේ දත් මැදීම වළක්වා ගැනීමට කියත් තලය ප්රතිවිරුද්ධ දිශාවට තද කරන්න. -

නට් එක අගුළු දමා ඇති බව තහවුරු කිරීමෙන් පසු, යන්ත්ර කවරය වසා, ඉන්ධන එන්නත් ස්විචය ක්රියාත්මක කරන්න (තෙල් ප්රමාණය ප්රමාණවත් විය යුතුය), මිනිත්තු 2 ක් පමණ ක්රියා විරහිතව තබා, යන්ත්රය නවතා කියත් තලයේ මතුපිට සීරීම් හෝ තාපයක් තිබේදැයි පරීක්ෂා කරන්න. සාමාන්ය නිෂ්පාදනය සිදු කළ හැක්කේ අසාමාන්යතා නොමැති නම් පමණි. -

කැපීමට නියමිත ද්රව්යයේ ලක්ෂණ මත පදනම්ව සාධාරණ කැපුම් පරාමිතීන් තෝරන්න. ප්රතිපත්තිමය වශයෙන්, කැපීමට අපහසු ද්රව්ය සඳහා, කියත් වේගය සහ පෝෂණ වේගය අධික නොවිය යුතුය. -

කියත් කපන විට, කියත් ශබ්දය, ද්රව්යයේ කැපූ මතුපිට සහ යකඩ ගොනු වල රැලි සහිත හැඩය නිරීක්ෂණය කිරීමෙන් කියත් සාමාන්ය දැයි විනිශ්චය කරන්න. -

නව කියත් තලයකින් කපන විට, කියත් තලයේ ස්ථායිතාව සහතික කිරීම සඳහා, කැපුම් පරාමිතීන් ආරම්භක කැපීමේදී (මෙවලම් ධාවන අවධිය ලෙස හැඳින්වේ) සාමාන්ය වේගයෙන් 80% ක් පමණ අඩු කළ හැකි අතර, යම් කාල සීමාවකට පසු කියත් සාමාන්ය කියත් වෙත නැවත පැමිණේ. කැපුම් වේගය.

නිගමනය

කියත් ක්ෂේත්රයේ ලෝහ සැකසුම් සාපේක්ෂව දුෂ්කර සැකසුම් ක්රමයකි.සැකසූ නිෂ්පාදනවල ලක්ෂණ නිසා, කියත් තල සැලසුම් කිරීම, නිෂ්පාදනය කිරීම සහ භාවිතය සඳහා ඉහළ අවශ්යතා සහ ඉහළ ප්රමිතීන් තීරණය වේ.

පෙර කියත් තල හා සසඳන විට, සීතල කියත් සමහර ගැටළු හොඳින් විසඳා ඇති අතර, එහිම ඉහළ කැපුම් කාර්යක්ෂමතාවයක් ඇත.

සීතල කියත් යනු අනාගතයේදී ලෝහ සැකසුම් සහ කැපීමේ ප්රවණතා නිෂ්පාදනයකි.

ඔබට නිවැරදි කැපුම් මෙවලම් ලබා දීමට අපි සැමවිටම සූදානම්.

රවුම් කියත් තල සැපයුම්කරුවෙකු ලෙස, අපි උසස් භාණ්ඩ, නිෂ්පාදන උපදෙස්, වෘත්තීය සේවාව මෙන්ම හොඳ මිලක් සහ සුවිශේෂී අලෙවියෙන් පසු සහාය ලබා දෙන්නෙමු!

https://www.koocut.com/ හි.

සීමාව බිඳ දමා නිර්භීතව ඉදිරියට යන්න! එය අපගේ සටන් පාඨයයි.

පළ කිරීමේ කාලය: සැප්තැම්බර්-01-2023

TCT කියත් තලය

TCT කියත් තලය හීරෝ ප්රමාණයේ කියත් තලය

හීරෝ ප්රමාණයේ කියත් තලය හීරෝ පැනල් ප්රමාණය කිරීමේ කියත්

හීරෝ පැනල් ප්රමාණය කිරීමේ කියත් HERO ලකුණු කිරීමේ කියත් තලය

HERO ලකුණු කිරීමේ කියත් තලය හීරෝ ඝන දැව කියත් තලය

හීරෝ ඝන දැව කියත් තලය හීරෝ ඇලුමිනියම් කියත්

හීරෝ ඇලුමිනියම් කියත් ගෲවිං කියත්

ගෲවිං කියත් වානේ පැතිකඩ කියත්

වානේ පැතිකඩ කියත් එජ් බැන්ඩර් කියත්

එජ් බැන්ඩර් කියත් ඇක්රිලික් කියත්

ඇක්රිලික් කියත් PCD කියත් තලය

PCD කියත් තලය PCD ප්රමාණයේ කියත් තලය

PCD ප්රමාණයේ කියත් තලය PCD පැනල් ප්රමාණය කිරීමේ කියත්

PCD පැනල් ප්රමාණය කිරීමේ කියත් PCD ලකුණු කිරීමේ කියත් තලය

PCD ලකුණු කිරීමේ කියත් තලය PCD ගෲවිං කියත්

PCD ගෲවිං කියත් PCD ඇලුමිනියම් කියත්

PCD ඇලුමිනියම් කියත් ලෝහ සඳහා සීතල කියත්

ලෝහ සඳහා සීතල කියත් ෆෙරස් ලෝහ සඳහා සීතල කියත් තලය

ෆෙරස් ලෝහ සඳහා සීතල කියත් තලය ෆෙරස් ලෝහ සඳහා වියළි කපන කියත් තලය

ෆෙරස් ලෝහ සඳහා වියළි කපන කියත් තලය සීතල කියත් යන්ත්රය

සීතල කියත් යන්ත්රය සරඹ බිටු

සරඹ බිටු ඩෝවෙල් සරඹ බිටු

ඩෝවෙල් සරඹ බිටු සරඹ බිටු හරහා

සරඹ බිටු හරහා සරනේරු සරඹ බිටු

සරනේරු සරඹ බිටු TCT පියවර සරඹ බිටු

TCT පියවර සරඹ බිටු HSS සරඹ බිටු/ මෝටයිස් බිටු

HSS සරඹ බිටු/ මෝටයිස් බිටු රවුටර් බිටු

රවුටර් බිටු සෘජු බිටු

සෘජු බිටු දිගු කෙළින් බිටු

දිගු කෙළින් බිටු TCT සෘජු බිටු

TCT සෘජු බිටු M16 සෘජු බිටු

M16 සෘජු බිටු TCT X සෘජු බිටු

TCT X සෘජු බිටු අංශක 45 චැම්ෆර් බිට්

අංශක 45 චැම්ෆර් බිට් කැටයම් කැබැල්ල

කැටයම් කැබැල්ල කොනර් රවුම් බිට්

කොනර් රවුම් බිට් PCD රවුටර් බිටු

PCD රවුටර් බිටු දාර බැන්ඩින් මෙවලම්

දාර බැන්ඩින් මෙවලම් TCT සියුම් කප්පාදු කපනය

TCT සියුම් කප්පාදු කපනය TCT පෙර ඇඹරුම් කපනය

TCT පෙර ඇඹරුම් කපනය එජ් බැන්ඩර් කියත්

එජ් බැන්ඩර් කියත් PCD සියුම් කප්පාදු කපනය

PCD සියුම් කප්පාදු කපනය PCD පෙර ඇඹරුම් කපනය

PCD පෙර ඇඹරුම් කපනය PCD එජ් බැන්ඩර් කියත්

PCD එජ් බැන්ඩර් කියත් වෙනත් මෙවලම් සහ උපාංග

වෙනත් මෙවලම් සහ උපාංග සරඹ ඇඩැප්ටර

සරඹ ඇඩැප්ටර සරඹ චක්ස්

සරඹ චක්ස් දියමන්ති වැලි රෝදය

දියමන්ති වැලි රෝදය ප්ලැනර් පිහි

ප්ලැනර් පිහි