දාර පටි ගැසීමේ ගැටලුව කුමක්ද?

එජ්බෑන්ඩ් කිරීම යනු ප්ලයිවුඩ්, අංශු පුවරුව හෝ MDF වල නිම නොකළ දාර වටා සෞන්දර්යාත්මකව ප්රියජනක ටිම් නිර්මාණය කිරීම සඳහා භාවිතා කරන ක්රියාවලිය සහ ද්රව්ය තීරුව යන දෙකම වේ. එජ්බෑන්ඩ් කිරීම කැබිනට් සහ කවුන්ටර වැනි විවිධ ව්යාපෘතිවල කල්පැවැත්ම වැඩි කරන අතර, ඒවාට උසස් තත්ත්වයේ පෙනුමක් ලබා දෙයි.

ඇලවුම් යෙදීම අනුව දාර පටි සඳහා බහුකාර්යතාව අවශ්ය වේ. කාමරයේ උෂ්ණත්වය මෙන්ම උපස්ථරයද ඇලවීමට බලපායි. දාර පටි විවිධ ද්රව්ය වලින් සාදා ඇති බැවින්, විවිධ උපස්ථර වලට බන්ධනය වීමට හැකි බහුකාර්යතාව සහ හැකියාව ලබා දෙන මැලියම් තෝරා ගැනීම වැදගත් වේ.

හොට් මෙල්ට් මැලියම් යනු පුළුල් පරාසයක යෙදීම්වල භාවිතා වන බහුකාර්ය මැලියම් වර්ගයක් වන අතර PVC, මෙලමයින්, ABS, ඇක්රිලික් සහ දැව ආවරණ ඇතුළු සියලුම දාර පටි සඳහා සුදුසු වේ. හොට් මෙල්ට් යනු දැරිය හැකි මිලකට, නැවත නැවත උණු කළ හැකි සහ වැඩ කිරීමට පහසු බැවින් එය විශිෂ්ට තේරීමකි. හොට් මෙල්ට් ඇලවුම් දාර මුද්රා තැබීමේ අවාසියක් නම් මැලියම් මැහුම් තිබීමයි.

කෙසේ වෙතත්, මැලියම් මැහුම් පැහැදිලිව පෙනේ නම්, උපකරණ නිසි ලෙස දෝෂහරණය කර නොමැති විය හැකිය. ප්රධාන කොටස් තුනක් ඇත: පෙර ඇඹරුම් කටර් කොටස, රබර් රෝලර් ඒකකය සහ පීඩන රෝලර් ඒකකය.

1. පෙර ඇඹරුම් කපන කොටසෙහි අසාමාන්යතාව

-

පෙර-ඇඹරුම් පුවරුවේ පාදක මතුපිට කඳු වැටි තිබේ නම් සහ මැලියම් අසමාන ලෙස යොදනු ලැබේ නම්, අධික මැලියම් රේඛා වැනි දෝෂ ඇති වේ. පෙර-ඇඹරුම් කපනය සාමාන්ය දැයි පරීක්ෂා කිරීමට ක්රමය නම් සියලුම ඒකක අක්රිය කර පෙර-ඇඹරුම් කපනය පමණක් ක්රියාත්මක කිරීමයි. MDF පෙර-ඇඹරීමෙන් පසු, පුවරුවේ මතුපිට පැතලි දැයි නිරීක්ෂණය කරන්න. -

පෙර-ඇඹරූ තහඩුව අසමාන නම්, විසඳුම වන්නේ එය නව පෙර-ඇඹරුම් කපනයකින් ප්රතිස්ථාපනය කිරීමයි.

2. රබර් රෝලර් ඒකකය අසාමාන්යයි.

-

රබර් ආලේපන රෝලරය සහ තහඩුවේ පාදක මතුපිට අතර ලම්බකතාවයේ දෝෂයක් තිබිය හැකිය. ලම්බකතාවය මැනීමට ඔබට හතරැස් පාලකයෙකු භාවිතා කළ හැකිය. -

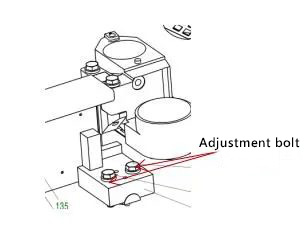

දෝෂය 0.05mm ට වඩා විශාල නම්, සියලුම ඇඹරුම් කටර් ප්රතිස්ථාපනය කිරීම රෙකමදාරු කරනු ලැබේ. මැලියම් ආලේපන තටාකය කාර්මික තාපය යටතේ පවතින විට, උෂ්ණත්වය 180°C තරම් ඉහළ අගයක් ගන්නා අතර හිස් අතින් ස්පර්ශ කළ නොහැක. පරීක්ෂා කිරීමට ඇති සරලම ක්රමය නම් MDF කැබැල්ලක් සොයා ගැනීම, මැලියම් ප්රමාණය අවම මට්ටමට සකස් කිරීම සහ ඇලවූ අන්ත මතුපිට ඉහළට සහ පහළට ඒකාකාරව තිබේදැයි බැලීමයි. කුඩාම මැලියම් ප්රමාණය සමඟ සම්පූර්ණ කෙළවර ඒකාකාරව යෙදිය හැකි වන පරිදි බෝල්ට් සකස් කිරීමෙන් සුළු ගැලපීම් කරන්න.

3. පීඩන රෝද ඒකකය අසාමාන්යයි.

-

පීඩන රෝදයේ මතුපිට අවශේෂ මැලියම් සලකුණු ඇති අතර, මතුපිට අසමාන වන අතර, එය දුර්වල පීඩන බලපෑමක් ඇති කරයි. එය නියමිත වේලාවට පිරිසිදු කළ යුතු අතර, පසුව වායු පීඩනය සහ පීඩන රෝදය සාමාන්ය දැයි පරීක්ෂා කරන්න. -

මුද්රණ රෝදයේ සිරස් බවේ දෝෂ ද දුර්වල දාර මුද්රා තැබීමට හේතු වේ. කෙසේ වෙතත්, මුද්රණ රෝදයේ සිරස් බව සකස් කිරීමට පෙර පුවරුවේ පාදක මතුපිට පැතලි බව ඔබ මුලින්ම තහවුරු කළ යුතුය.

දාර පටි වල ගුණාත්මක භාවයට බලපාන අනෙකුත් පොදු සාධක

1, උපකරණ ගැටළුව

දාර පටි යන්ත්රයේ එන්ජිම සහ ධාවන පථය හොඳින් සහයෝගයෙන් කටයුතු කළ නොහැකි නිසා, ධාවන පථය ක්රියාත්මක වන විට අස්ථායී වන අතර, දාර පටි තීරු දාමයට පරිපූර්ණව නොගැලපේ. මැලියම් නොමැතිකම හෝ අසමාන ආලේපනය බොහෝ විට සිදුවන්නේ වාහක දාම පෑඩ් සමඟ හොඳින් සහයෝගයෙන් කටයුතු නොකරන ඇලවුම් පීඩන දණ්ඩ නිසාය. කප්පාදු කිරීමේ මෙවලම් සහ චැම්ෆරින් මෙවලම් නිසි ලෙස සකස් කර නොමැති නම්, අමතර ශ්රමයක් අවශ්ය වනවා පමණක් නොව, කප්පාදු කිරීමේ ගුණාත්මකභාවය සහතික කිරීම දුෂ්කර ය.

කෙටියෙන් කිවහොත්, උපකරණ ක්රියාත්මක කිරීම, අලුත්වැඩියා කිරීම සහ නඩත්තු කිරීම දුර්වල මට්ටමක පැවතීම නිසා, ගුණාත්මක ගැටළු පවතිනු ඇත. කැපුම් මෙවලම්වල මොට වීම කෙළවරේ සහ කැපීමේ ගුණාත්මක භාවයට ද සෘජුවම බලපායි. උපකරණ මගින් ලබා දෙන කප්පාදු කෝණය 0 ~ 30 ° අතර වන අතර, සාමාන්ය නිෂ්පාදනයේදී තෝරාගත් කප්පාදු කෝණය 20 ° වේ. කැපුම් මෙවලමෙහි මොට තලය මතුපිට ගුණාත්මකභාවය අඩු කිරීමට හේතු වේ.

2, වැඩ කොටස

වැඩ කොටසෙහි ද්රව්යය ලෙස මිනිසා විසින් සාදන ලද ලී, ඝණකම අපගමනය සහ සමතලා බව ප්රමිතීන්ට ළඟා නොවිය හැකිය. මෙය පීඩන රෝලර් රෝදවල සිට සම්ප්රේෂකයේ මතුපිටට ඇති දුර සැකසීම දුෂ්කර කරයි. දුර ඉතා කුඩා නම්, එය අධික පීඩනයක් ඇති කරන අතර තීරු සහ වැඩ කොටස වෙන් කරයි. දුර ඉතා විශාල නම්, තහඩුව සම්පීඩනය නොකෙරේ, සහ තීරු දාරය සමඟ තදින් බැඳිය නොහැක.

3, දාර බැන්ඩින් තීරු

දාර පටි තීරු බොහෝ දුරට PVC වලින් සාදා ඇති අතර, ඒවා පරිසරයට බෙහෙවින් බලපායි. ශීත ඍතුවේ දී, PVC තීරු වල දෘඪතාව වැඩි වන අතර එමඟින් මැලියම් සඳහා ඇලවීම අඩු වේ. දිගු ගබඩා කාලය, මතුපිට වයසට යයි; මැලියම් සඳහා ඇලවුම් ශක්තිය අඩු වේ. කුඩා ඝනකමක් සහිත කඩදාසි වලින් සාදන ලද තීරු සඳහා, ඒවායේ ඉහළ තද බව සහ අඩු ඝණකම (0.3mm වැනි) නිසා, අසමාන කැපුම්, ප්රමාණවත් බන්ධන ශක්තියක් සහ දුර්වල කප්පාදු කිරීමේ කාර්ය සාධනයක් ඇති කරයි. එබැවින් දාර පටි තීරු විශාල වශයෙන් නාස්ති වීම සහ ඉහළ නැවත වැඩ කිරීමේ අනුපාතය වැනි ගැටළු බරපතල ය.

4, කාමර උෂ්ණත්වය සහ යන්ත්ර උෂ්ණත්වය

ගෘහස්ථ උෂ්ණත්වය අඩු වූ විට, වැඩ කොටස දාර පටි යන්ත්රය හරහා ගමන් කරයි, එහි උෂ්ණත්වය ඉක්මනින් වැඩි කළ නොහැකි අතර, ඒ සමඟම, මැලියම් ඉතා ඉක්මනින් සිසිල් වන අතර එමඟින් බන්ධනය සම්පූර්ණ කිරීමට අපහසු වේ. එබැවින්, ගෘහස්ථ උෂ්ණත්වය 15 ° C ට වඩා පාලනය කළ යුතුය. අවශ්ය නම්, දාර පටි යන්ත්රයේ කොටස් වැඩ කිරීමට පෙර පෙර රත් කළ හැකිය (දාර පටි ක්රියාවලිය ආරම්භයේදී විදුලි හීටරයක් එකතු කළ හැකිය). ඒ සමඟම, ඇලවුම් පීඩන දණ්ඩේ තාපන සංදර්ශක උෂ්ණත්වය උණුසුම් දියවන මැලියම් සම්පූර්ණයෙන්ම දිය විය හැකි උෂ්ණත්වයට සමාන හෝ වැඩි විය යුතුය.

5, ආහාර වේගය

නවීන ස්වයංක්රීය දාර පටි යන්ත්රවල පෝෂණ වේගය සාමාන්යයෙන් 18 ~ 32m / min වේ. සමහර අධිවේගී යන්ත්ර 40m / min හෝ ඊට වැඩි විය හැකි අතර, අතින් වක්ර දාර පටි යන්ත්රයේ පෝෂණ වේගය 4 ~ 9m / min පමණි. ස්වයංක්රීය දාර පටි යන්ත්රයේ පෝෂණ වේගය දාර පටි ශක්තිය අනුව සකස් කළ හැකිය. පෝෂණ වේගය ඉතා ඉහළ නම්, නිෂ්පාදන කාර්යක්ෂමතාව ඉහළ වුවද, දාර පටි ශක්තිය අඩු වේ.

එජ් බෑන්ඩ් නිවැරදිව සකස් කිරීම අපගේ වගකීමකි. නමුත් ඔබ දැනගත යුතුයි, එජ් බෑන්ඩින් විකල්ප ඇගයීමේදී ඔබට තවමත් තේරීම් කිරීමට අවශ්ය වනු ඇත.

HERO පෙර-ඇඹරුම් කපනය තෝරා ගන්නේ ඇයි?

-

එයට විවිධ ද්රව්ය සැකසිය හැකිය.ප්රධාන සැකසුම් ද්රව්ය වන්නේ ඝනත්ව පුවරුව, අංශු පුවරුව, බහු ස්ථර ප්ලයිවුඩ්, ෆයිබර්බෝඩ් යනාදියයි. -

තලය ආනයනික දියමන්ති ද්රව්ය වලින් සාදා ඇති අතර, දත් නිර්මාණයේ පරිපූර්ණ පෙනුමක් ඇත. -

ප්රවාහනයේදී ආරක්ෂාව සැපයිය හැකි, ඇතුළත කාඩ්බෝඩ් පෙට්ටියක් සහ ස්පොන්ජියක් සහිත ස්වාධීන හා ලස්සන පැකේජයක්. -

එය කාබයිඩ් කටර් වල කල් පවතින නොවන සහ බරපතල ඇඳීම් වල දෝෂ ඵලදායී ලෙස විසඳයි. එය නිෂ්පාදන පෙනුමේ ගුණාත්මකභාවය බෙහෙවින් වැඩි දියුණු කළ හැකිය. දිගු ආයු කාලයක් ලබා දෙන්න. -

කළු පැහැ ගැන්වීමක් නැත, දාර කැබලි කිරීමක් නැත, දත් නිර්මාණයේ පරිපූර්ණ පෙනුම, සැකසුම් තාක්ෂණයට සම්පූර්ණයෙන්ම අනුකූල වේ. -

අපට වසර 20 කට වැඩි පළපුරුද්දක් ඇති අතර සම්පූර්ණ පූර්ව අලෙවිය සහ අලෙවියෙන් පසු සේවාවන් සපයන්නෙමු. -

තන්තු අඩංගු දැව මත පදනම් වූ ද්රව්යවල විශිෂ්ට කැපුම් ගුණාත්මකභාවය.

පළ කිරීමේ කාලය: මාර්තු-01-2024

TCT කියත් තලය

TCT කියත් තලය හීරෝ ප්රමාණයේ කියත් තලය

හීරෝ ප්රමාණයේ කියත් තලය හීරෝ පැනල් ප්රමාණය කිරීමේ කියත්

හීරෝ පැනල් ප්රමාණය කිරීමේ කියත් HERO ලකුණු කිරීමේ කියත් තලය

HERO ලකුණු කිරීමේ කියත් තලය හීරෝ ඝන දැව කියත් තලය

හීරෝ ඝන දැව කියත් තලය හීරෝ ඇලුමිනියම් කියත්

හීරෝ ඇලුමිනියම් කියත් ගෲවිං කියත්

ගෲවිං කියත් වානේ පැතිකඩ කියත්

වානේ පැතිකඩ කියත් එජ් බැන්ඩර් කියත්

එජ් බැන්ඩර් කියත් ඇක්රිලික් කියත්

ඇක්රිලික් කියත් PCD කියත් තලය

PCD කියත් තලය PCD ප්රමාණයේ කියත් තලය

PCD ප්රමාණයේ කියත් තලය PCD පැනල් ප්රමාණය කිරීමේ කියත්

PCD පැනල් ප්රමාණය කිරීමේ කියත් PCD ලකුණු කිරීමේ කියත් තලය

PCD ලකුණු කිරීමේ කියත් තලය PCD ගෲවිං කියත්

PCD ගෲවිං කියත් PCD ඇලුමිනියම් කියත්

PCD ඇලුමිනියම් කියත් ලෝහ සඳහා සීතල කියත්

ලෝහ සඳහා සීතල කියත් ෆෙරස් ලෝහ සඳහා සීතල කියත් තලය

ෆෙරස් ලෝහ සඳහා සීතල කියත් තලය ෆෙරස් ලෝහ සඳහා වියළි කපන කියත් තලය

ෆෙරස් ලෝහ සඳහා වියළි කපන කියත් තලය සීතල කියත් යන්ත්රය

සීතල කියත් යන්ත්රය සරඹ බිටු

සරඹ බිටු ඩෝවෙල් සරඹ බිටු

ඩෝවෙල් සරඹ බිටු සරඹ බිටු හරහා

සරඹ බිටු හරහා සරනේරු සරඹ බිටු

සරනේරු සරඹ බිටු TCT පියවර සරඹ බිටු

TCT පියවර සරඹ බිටු HSS සරඹ බිටු/ මෝටයිස් බිටු

HSS සරඹ බිටු/ මෝටයිස් බිටු රවුටර් බිටු

රවුටර් බිටු සෘජු බිටු

සෘජු බිටු දිගු කෙළින් බිටු

දිගු කෙළින් බිටු TCT සෘජු බිටු

TCT සෘජු බිටු M16 සෘජු බිටු

M16 සෘජු බිටු TCT X සෘජු බිටු

TCT X සෘජු බිටු අංශක 45 චැම්ෆර් බිට්

අංශක 45 චැම්ෆර් බිට් කැටයම් කැබැල්ල

කැටයම් කැබැල්ල කොනර් රවුම් බිට්

කොනර් රවුම් බිට් PCD රවුටර් බිටු

PCD රවුටර් බිටු දාර බැන්ඩින් මෙවලම්

දාර බැන්ඩින් මෙවලම් TCT සියුම් කප්පාදු කපනය

TCT සියුම් කප්පාදු කපනය TCT පෙර ඇඹරුම් කපනය

TCT පෙර ඇඹරුම් කපනය එජ් බැන්ඩර් කියත්

එජ් බැන්ඩර් කියත් PCD සියුම් කප්පාදු කපනය

PCD සියුම් කප්පාදු කපනය PCD පෙර ඇඹරුම් කපනය

PCD පෙර ඇඹරුම් කපනය PCD එජ් බැන්ඩර් කියත්

PCD එජ් බැන්ඩර් කියත් වෙනත් මෙවලම් සහ උපාංග

වෙනත් මෙවලම් සහ උපාංග සරඹ ඇඩැප්ටර

සරඹ ඇඩැප්ටර සරඹ චක්ස්

සරඹ චක්ස් දියමන්ති වැලි රෝදය

දියමන්ති වැලි රෝදය ප්ලැනර් පිහි

ප්ලැනර් පිහි