బ్లోఅవుట్ లేకుండా ప్యానెల్ రంపంతో ఎలా కత్తిరించాలి?

ప్యానెల్ రంపపు అనేది షీట్లను పరిమాణ భాగాలుగా కత్తిరించే ఏ రకమైన రంపపు యంత్రం.

ప్యానెల్ రంపాలు నిలువుగా లేదా అడ్డంగా ఉండవచ్చు. సాధారణంగా, నిలువు రంపాలు తక్కువ స్థలాన్ని తీసుకుంటాయి.

క్షితిజ సమాంతర యంత్రాలు సాధారణంగా బ్లేడ్ ద్వారా పదార్థాన్ని నెట్టే స్లైడింగ్ ఫీడ్ టేబుల్తో కూడిన పెద్ద టేబుల్ రంపాలు. స్లైడింగ్ ఫీడ్ టేబుల్ లేని టేబుల్ రంపాలు కూడా షీట్ వస్తువులను కత్తిరించగలవు.

నిలువు రంపాలు రెండు రకాల ధరలను కలిగి ఉంటాయి, తక్కువ ధర మరియు ఎక్కువ ధర. రెండు రకాల రంపాలు షీట్ యొక్క చిన్న వైపు గుండా ప్రయాణించేవి, వీటిని క్రాస్ కటింగ్ అంటారు. పొడవుగా (రిప్) కట్ను కత్తిరించడానికి, తక్కువ ధర నమూనాలు, వినియోగదారుని రంపపు ద్వారా పదార్థాన్ని జారవిడిచినప్పుడు, ఎక్కువ ధర నమూనాలు స్థిర పదార్థం ద్వారా రంపపు ప్రయాణాన్ని కలిగి ఉంటాయి.

1906లో జర్మనీలో విల్హెల్మ్ ఆల్టెండోర్ఫ్ ఒక స్లైడింగ్ ప్యానెల్ రంపాన్ని కనుగొన్నాడు. దీని ఆవిష్కరణ సాంప్రదాయ యంత్రాల నుండి నాటకీయమైన తేడాలతో చెక్క పనిలో కొత్త ప్రమాణాన్ని నెలకొల్పింది. అప్పటి వరకు, సాంప్రదాయ టేబుల్ రంపానికి అంచులు వేయడానికి ఎటువంటి యంత్రాంగం లేదు, అంటే చికిత్స చేయని భారీ కలపపై మొదటి మరియు రెండవ రేఖాంశ కోత కోసం, కలపను ఎల్లప్పుడూ రంపపు బ్లేడ్ ద్వారా మానవీయంగా తినిపించాల్సి ఉంటుంది. స్లైడింగ్ టేబుల్పై పడుకుని రంపపు బ్లేడ్ ద్వారా పని భాగాన్ని తినిపించడానికి అనుమతించడం ద్వారా కొత్త వ్యవస్థ పనిని మరింత సొగసైన రీతిలో సాధించింది. అందువలన కటింగ్ వేగంగా, ఖచ్చితమైనదిగా మరియు అప్రయత్నంగా మారుతుంది.

ప్యానెల్లు, ప్రొఫైల్స్, ఘన చెక్క, ప్లైవుడ్, MDF, లామినేట్లు, ప్లాస్టిక్ షీట్లు మరియు మెలమైన్ షీట్లను పరిమాణాలు లేదా క్యాబినెట్ భాగాలుగా సులభంగా కత్తిరించడానికి క్యాబినెట్ దుకాణాలు ప్యానెల్ రంపాలను ఉపయోగిస్తాయి. సైన్ దుకాణాలు కూడా అల్యూమినియం, ప్లాస్టిక్ మరియు కలప షీట్లను వాటి సైన్ బ్లాంక్స్ కోసం కత్తిరించడానికి వీటిని ఉపయోగిస్తాయి. కొన్ని హై ఎండ్ ప్యానెల్ రంపాలు బ్లేడ్ మరియు కంచె వ్యవస్థలను ప్రీసెట్ విలువలకు తరలించే కంప్యూటర్ నియంత్రణలను కలిగి ఉంటాయి. ఇతర దిగువ ఎండ్ యంత్రాలు సరళత మరియు వాడుకలో సౌలభ్యాన్ని అందిస్తాయి, వీటిలో పూర్తి స్థాయి అభిరుచి గల స్థాయి ప్యానెల్ రంపాలు ఖర్చులో కొంత భాగానికి మాత్రమే ఉంటాయి. ఎంట్రీ లెవల్ యంత్రాలు తేలికపాటి డ్యూటీ వినియోగం కోసం రూపొందించబడినప్పటికీ, ఖచ్చితత్వం మరియు శుభ్రమైన కోతలు అవసరం లేనప్పుడు అవి గృహ DIY లకు అరుదుగా కత్తిరించడానికి చౌకైన ప్రత్యామ్నాయాన్ని అందిస్తాయి.

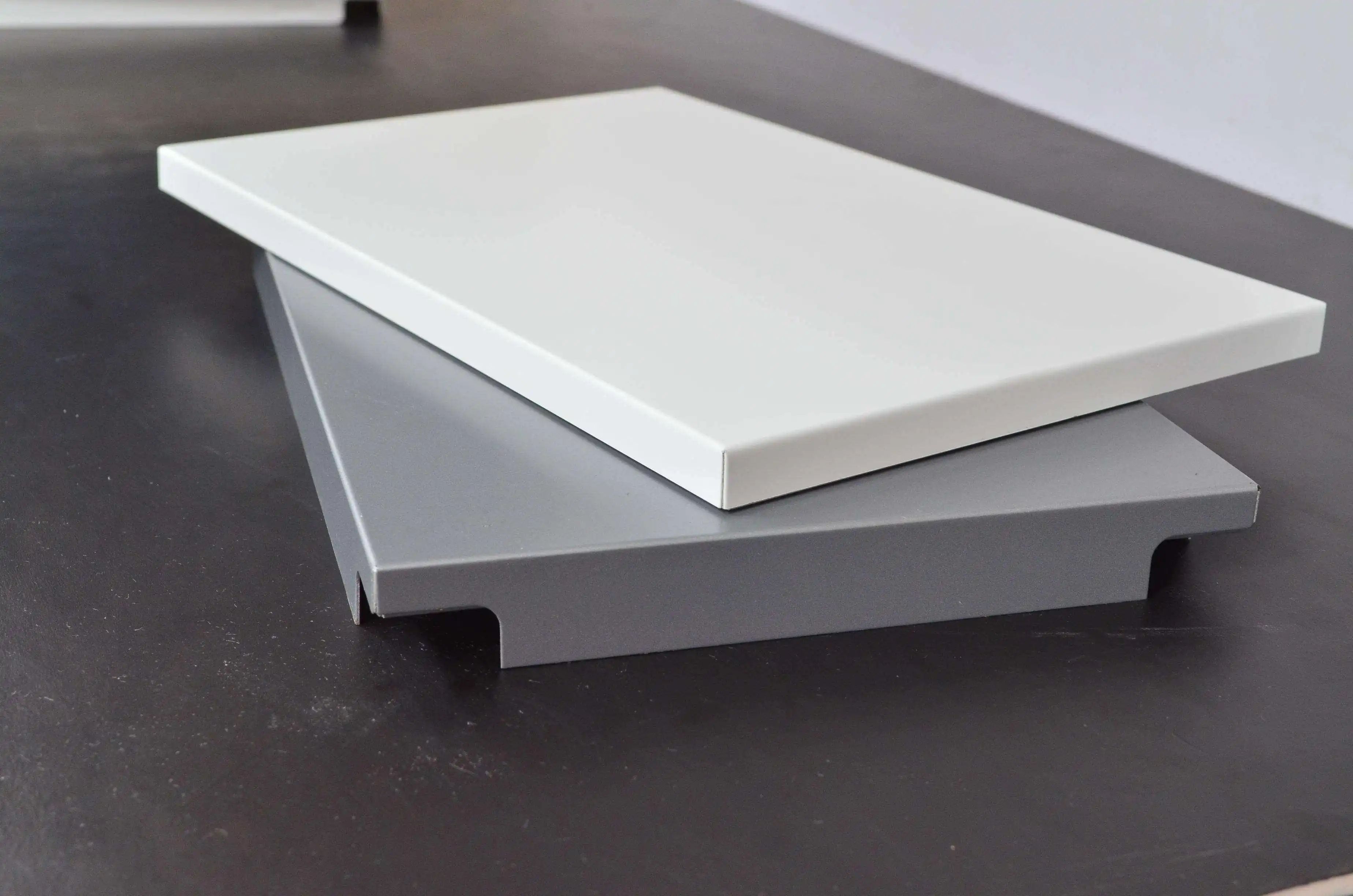

ప్యానెల్ రంపాలు ఒక ప్రధాన రంపపు బ్లేడ్ లేదా ప్రధాన రంపపు బ్లేడ్తో పాటు స్కోరింగ్ను కలిగి ఉంటాయి. స్కోరింగ్ అనేది ఒక గాడిని సృష్టించడానికి ఉపయోగించబడుతుంది, ముఖ్యంగా డబుల్ సైడ్ లామినేట్లో ప్రధాన రంపపు ముక్కను రెండుగా చీల్చే ముందు, చిప్పింగ్ను నివారించడానికి. స్కోరింగ్ రంపపు వ్యతిరేక దిశలో తిరుగుతుంది, ప్రధాన రంపపు చిప్పింగ్ను నివారించడానికి.

ప్యానెల్ సా మరియు టేబుల్ సా మధ్య ప్రధాన తేడాలు

ప్యానెల్ రంపాన్ని టేబుల్ రంపంతో పోల్చినప్పుడు, కొన్ని ముఖ్యమైన తేడాలు ఉన్నాయి, ప్రధానంగా పెద్ద షీట్ల పదార్థాలతో పనిచేసేటప్పుడు బహుముఖ ప్రజ్ఞ ఉంటుంది. ఒక సాధారణ నిలువు ప్యానెల్ రంపంలో ఒక రంపపు బ్లేడ్ ఉంటుంది, ఇది గైడ్ ట్యూబ్ల వెంట నడిచే స్లైడర్పై అమర్చబడి ఉంటుంది, ఇది నిలువు క్రాస్ కట్లను సులభంగా చేయడానికి మరియు రిప్ కట్ల కోసం 90 డిగ్రీలు తిప్పడానికి వీలు కల్పిస్తుంది. ప్యానెల్ రంపపు రోలర్ల ఛానల్ వెంట నిలువుగా చెక్క ప్యానెల్ను కూడా సపోర్ట్ చేయగలదు, ఇది మెటీరియల్ హ్యాండ్లింగ్ను సులభతరం చేస్తుంది. దీనికి విరుద్ధంగా, ఒక సాంప్రదాయ టేబుల్ రంపపు అదే రిప్ మరియు క్రాస్కట్లను చేయగలదు, కానీ బెవెల్డ్ మరియు యాంగిల్ కట్లను కూడా చేయగలదు. ఒక సాధారణ టేబుల్ రంపపు ప్యానెల్ రంపపు కంటే చాలా బహుముఖంగా ఉంటుంది, అయితే మీరు పెద్ద షీట్ వస్తువులతో పని చేస్తుంటే ఒక ప్యానెల్ రంపపు ఒక వ్యక్తికి ప్లైవుడ్ యొక్క పూర్తి షీట్లను సులభంగా విచ్ఛిన్నం చేయడానికి అనుమతిస్తుంది మరియు ఇది సురక్షితంగా ఉంటుంది.

ప్యానెల్ సా లేదా టేబుల్ సా ఏది మంచిది?

ప్యానెల్ రంపపు లేదా టేబుల్ రంపపు ఏది మంచిదో నిర్ణయించడానికి, మీరు మీ అవసరాలను గుర్తించాలి మరియు వ్యక్తిగత చెక్క పనివారిపై ఆధారపడి ఉంటుంది. టేబుల్ రంపపు అనేది చాలా చెక్క పని దుకాణాలు మరియు DIY చెక్క కార్మికులకు అవసరమైన సాధనం మరియు పెద్ద చెక్క షీట్లపై క్రాస్కట్లు మరియు రిప్ కట్లను చేయగలదు, ముఖ్యంగా అవుట్ఫీడ్ టేబుల్తో జత చేసిన పెద్ద టేబుల్ రంపాలు. నా టేబుల్ రంపపు ప్లైవుడ్ను విచ్ఛిన్నం చేయడానికి నేను వ్యక్తిగతంగా పూర్తి 4×8 అడుగుల అవుట్ఫీడ్ టేబుల్ మరియు రోలర్ సపోర్ట్లను ఉపయోగిస్తాను. అయితే, నేను కొన్ని సందర్భాలలో మాత్రమే పెద్ద ప్యానెల్లను కత్తిరించాల్సి ఉంటుంది మరియు ప్యానెల్ రంపాలు చాలా పెద్ద పాదముద్రను కలిగి ఉంటాయి మరియు చాలా ఖరీదైనవి. అయినప్పటికీ, ప్లైవుడ్ షీట్లను రోజువారీగా ప్రాసెస్ చేయాల్సిన పెద్ద దుకాణాలు లేదా క్యాబినెట్ తయారీదారులకు నిలువు ప్యానెల్ రంపాలు గొప్పవి. ప్యానెల్ రంపపు కంటే ప్యానెల్ రంపాలు మంచివి మరియు వాణిజ్య వర్క్షాప్లో ప్లైవుడ్ యొక్క పెద్ద షీట్లను కత్తిరించడానికి అనువైనవి.

ప్యానెల్ సా ప్రయోజనాలు

ప్యానెల్ రంపపు ప్రధాన ప్రయోజనం ఏమిటంటే, మీరు ఒక వ్యక్తితో పెద్ద చెక్క ప్యానెల్లను సులభంగా నిర్వహించగలరు. షీట్ మెటీరియల్లను రోలర్ ఛానల్పైకి ఎత్తడానికి కొన్ని అంగుళాలు మాత్రమే పడుతుంది మరియు ఫంబుల్డ్ ప్యానెల్తో కిక్బ్యాక్ ప్రమాదాన్ని తొలగిస్తుంది. అలాగే, ప్యానెల్ రంపాలు ప్యానెల్ను ఎత్తకుండానే సా బ్లేడ్ ద్వారా ప్యానెల్ను జారడం ద్వారా అపరిమిత రిప్ కట్లను సులభంగా చేయవచ్చు. మీరు చాలా షీట్ వస్తువులను ప్రాసెస్ చేస్తుంటే, ప్యానెల్ రంపపు నిలువు మరియు క్షితిజ సమాంతర కట్లను త్వరగా పని చేస్తుంది మరియు మీకు గణనీయమైన సమయం మరియు డబ్బును ఆదా చేస్తుంది.

ప్యానెల్ సా యొక్క ప్రతికూలతలు

ప్యానెల్ రంపపు ప్రధాన ప్రతికూలతలలో ఒకటి కొత్త రంపపు ప్రారంభ ఖర్చు మరియు పరిమిత బహుముఖ ప్రజ్ఞ. ప్యానెల్ రంపపు కోణాలు లేదా బెవెల్లను కత్తిరించలేకపోవడం చాలా పరిమితం, ఎందుకంటే ఇది టేబుల్ రంపంపై చేయవలసి ఉంటుంది. అలాగే, ప్యానెల్ రంపాన్ని జోడించడం వల్ల మీ వర్క్షాప్లో చాలా స్థలం పడుతుంది మరియు ప్యానెల్ రంపాన్ని బట్టి అవి ఉద్యోగ స్థలం నిర్మాణం కోసం పోర్టబుల్ కావు.

టేబుల్ సా ప్రయోజనాలు

టేబుల్ రంపాల యొక్క ప్రధాన ప్రయోజనాలు ఏమిటంటే అవి సరసమైనవి మరియు ప్యానెల్లను విచ్ఛిన్నం చేయడంతో సహా లెక్కలేనన్ని ఫంక్షన్లకు ఉపయోగించవచ్చు. మీరు ప్రామాణిక 90-డిగ్రీల క్రాస్కట్లు మరియు షీట్ వస్తువులపై రిప్ కట్లను కత్తిరించాలనుకుంటే టేబుల్ రంపము సరైన ఎంపిక. ప్యానెల్ రంపపు కంటే చాలా ఎక్కువ hp మోటార్లు ఉండటం వల్ల టేబుల్ రంపము ఘన చెక్కను కూడా చీల్చగలదు. అలాగే, జాబ్ సైట్ టేబుల్ రంపాలు పోర్టబుల్ మరియు DIY చెక్క కార్మికుల కోసం సులభంగా నిల్వ చేయబడతాయి.

టేబుల్ సా యొక్క ప్రతికూలతలు

మీకు పెద్ద స్లైడింగ్ టేబుల్ రంపపు లేదా అదనపు పని మద్దతు ఉన్న క్యాబినెట్ రంపపు లేకపోతే, పూర్తి ప్లైవుడ్ షీట్ను విచ్ఛిన్నం చేయడం కష్టం. నేను అప్పుడప్పుడు నా హైబ్రిడ్ టేబుల్ రంపపు పూర్తి ప్లైవుడ్ షీట్పై రిప్ కట్లను చేసాను కానీ మీరు దీన్ని క్రమం తప్పకుండా చేయాల్సి వస్తే దానిని సిఫార్సు చేయను. అలాగే, టేబుల్ రంపపు యొక్క ఒక ప్రధాన ప్రతికూలత భద్రత, స్పిన్నింగ్ బ్లేడ్తో ప్రమాదవశాత్తు తాకడం వల్ల చాలా గాయాలు మరియు ప్రమాదాలు ఉంటాయి. వాస్తవికంగా ఒక వ్యక్తి టేబుల్ రంపపు పెద్ద ముక్కలపై నియంత్రణ కలిగి ఉండలేడు, కిక్బ్యాక్ లేదా గాయం ప్రమాదాన్ని పెంచుతుంది.

ప్యానెల్ రంపంతో బోర్డులను ప్రాసెస్ చేస్తున్నప్పుడు పగిలిపోయిన అంచులు ఉంటే మీరు ఏమి చేయాలి?

రంపపు బ్లేడ్లతో బోర్డులను కత్తిరించేటప్పుడు, అంచు పగిలిపోయే రెండు సందర్భాలు ఉన్నాయి: ప్రధాన రంపపు బ్లేడ్ (పెద్ద రంపపు బ్లేడ్ పగిలిపోయే అంచు); గాడి రంపపు (దిగువ రంపపు అంచు పగిలిపోవడం)

-

రంపపు బ్లేడు ఎక్కువగా కంపిస్తుంది

ఆపరేషన్ సమయంలో రంపపు బ్లేడ్ ఎక్కువగా వైబ్రేట్ అయితే, డ్రైవ్ షాఫ్ట్ మరియు యంత్రం మధ్య కాంటాక్ట్ ఉపరితలాన్ని సర్దుబాటు చేయవచ్చు, దీని వలన కంపనం ప్రసారం అవుతుంది. యంత్రం సాధారణంగా పదార్థాలను కత్తిరించేటప్పుడు, కఠినమైన కటింగ్ శబ్దం వినబడదు.

-

నష్టాన్ని భరించడం

యంత్రం యొక్క దీర్ఘకాలిక ఆపరేషన్ సమయంలో, కంపనం లేదా దుమ్ము కారణంగా లేదా స్థిర బేరింగ్ వెలుపల రబ్బరు బిగింపు రింగ్ ధరించడం వల్ల బేరింగ్లు దెబ్బతింటాయి. ఎలా తనిఖీ చేయాలి: మీరు మొదట యంత్రాన్ని ప్రారంభించినప్పుడు లేదా ముగించినప్పుడు ధ్వనిని వినడం ద్వారా మీరు చెప్పవచ్చు.

-

ఉపయోగం సమయంలో షాఫ్ట్ వంగి ఉంటుంది

రంపపు బ్లేడ్లను విడదీసేటప్పుడు కార్మికులు కొన్నిసార్లు పైకి క్రిందికి రంపపు బ్లేడ్ల దిశను అర్థం చేసుకోలేరు లేదా రంపపు బ్లేడ్లను ఇన్స్టాల్ చేసేటప్పుడు ప్రధాన రంపపు షట్కోణ రెంచ్ను సకాలంలో తీసివేయరు, ఫలితంగా షాఫ్ట్ వైకల్యం చెందుతుంది.

-

వివిధ ప్లేట్ల ప్రభావం

సాధారణంగా మెలమైన్ బోర్డులను కత్తిరించేటప్పుడు, మందపాటి బోర్డులు (మందం సాపేక్షంగా మందంగా, 2.5cm, 5cm) ఉన్నప్పుడు రంపపు బ్లేడ్ యొక్క నిరోధకత సాపేక్షంగా ఎక్కువగా ఉంటుంది మరియు కంపనాన్ని తగ్గించడానికి రంపపు బ్లేడ్ను తక్కువగా సర్దుబాటు చేయాలి.

-

రంపాలను రాయడానికి కారణాలు

బోర్డు వంపుతిరిగినది, దీనివల్ల స్క్రైబింగ్ రంపపు బోర్డును తాకదు. స్క్రైబింగ్ రంపాన్ని చాలా ఎత్తుగా పైకి లేపినప్పుడు, అది కంపించి రంపపు పదార్థాన్ని ప్రభావితం చేస్తుంది; స్క్రైబింగ్ రంపపు పదునైనది కాదు; స్క్రైబింగ్ రంపపు మరియు ప్రధాన రంపపు వరుసలో లేవు; స్క్రైబింగ్ రంపపు మరియు ప్రధాన రంపపు నేలతో వరుసలో లేవు. కోణాలు అస్థిరంగా ఉంటాయి, ఫలితంగా అధిక నిరోధకత మరియు అంచు పేలుడు జరుగుతుంది;

పోస్ట్ సమయం: ఏప్రిల్-19-2024

TCT సా బ్లేడ్

TCT సా బ్లేడ్ హీరో సైజింగ్ సా బ్లేడ్

హీరో సైజింగ్ సా బ్లేడ్ హీరో ప్యానెల్ సైజింగ్ సా

హీరో ప్యానెల్ సైజింగ్ సా హీరో స్కోరింగ్ సా బ్లేడ్

హీరో స్కోరింగ్ సా బ్లేడ్ హీరో సాలిడ్ వుడ్ సా బ్లేడ్

హీరో సాలిడ్ వుడ్ సా బ్లేడ్ హీరో అల్యూమినియం సా

హీరో అల్యూమినియం సా గ్రూవింగ్ సా

గ్రూవింగ్ సా స్టీల్ ప్రొఫైల్ సా

స్టీల్ ప్రొఫైల్ సా ఎడ్జ్ బ్యాండర్ సా

ఎడ్జ్ బ్యాండర్ సా యాక్రిలిక్ సా

యాక్రిలిక్ సా PCD సా బ్లేడ్

PCD సా బ్లేడ్ PCD సైజింగ్ సా బ్లేడ్

PCD సైజింగ్ సా బ్లేడ్ PCD ప్యానెల్ సైజింగ్ సా

PCD ప్యానెల్ సైజింగ్ సా PCD స్కోరింగ్ సా బ్లేడ్

PCD స్కోరింగ్ సా బ్లేడ్ PCD గ్రూవింగ్ సా

PCD గ్రూవింగ్ సా PCD అల్యూమినియం సా

PCD అల్యూమినియం సా PCD ఫైబర్బోర్డ్ సా

PCD ఫైబర్బోర్డ్ సా మెటల్ కోసం కోల్డ్ సా

మెటల్ కోసం కోల్డ్ సా ఫెర్రస్ మెటల్ కోసం కోల్డ్ సా బ్లేడ్

ఫెర్రస్ మెటల్ కోసం కోల్డ్ సా బ్లేడ్ ఫెర్రస్ మెటల్ కోసం డ్రై కట్ సా బ్లేడ్

ఫెర్రస్ మెటల్ కోసం డ్రై కట్ సా బ్లేడ్ కోల్డ్ సా మెషిన్

కోల్డ్ సా మెషిన్ డ్రిల్ బిట్స్

డ్రిల్ బిట్స్ డోవెల్ డ్రిల్ బిట్స్

డోవెల్ డ్రిల్ బిట్స్ డ్రిల్ బిట్స్ ద్వారా

డ్రిల్ బిట్స్ ద్వారా కీలు డ్రిల్ బిట్స్

కీలు డ్రిల్ బిట్స్ TCT స్టెప్ డ్రిల్ బిట్స్

TCT స్టెప్ డ్రిల్ బిట్స్ HSS డ్రిల్ బిట్స్/మోర్టైజ్ బిట్స్

HSS డ్రిల్ బిట్స్/మోర్టైజ్ బిట్స్ రూటర్ బిట్స్

రూటర్ బిట్స్ స్ట్రెయిట్ బిట్స్

స్ట్రెయిట్ బిట్స్ పొడవైన స్ట్రెయిట్ బిట్స్

పొడవైన స్ట్రెయిట్ బిట్స్ TCT స్ట్రెయిట్ బిట్స్

TCT స్ట్రెయిట్ బిట్స్ M16 స్ట్రెయిట్ బిట్స్

M16 స్ట్రెయిట్ బిట్స్ TCT X స్ట్రెయిట్ బిట్స్

TCT X స్ట్రెయిట్ బిట్స్ 45 డిగ్రీల చాంఫర్ బిట్

45 డిగ్రీల చాంఫర్ బిట్ కార్వింగ్ బిట్

కార్వింగ్ బిట్ కార్నర్ రౌండ్ బిట్

కార్నర్ రౌండ్ బిట్ PCD రూటర్ బిట్స్

PCD రూటర్ బిట్స్ అంచు బ్యాండింగ్ సాధనాలు

అంచు బ్యాండింగ్ సాధనాలు TCT ఫైన్ ట్రిమ్మింగ్ కట్టర్

TCT ఫైన్ ట్రిమ్మింగ్ కట్టర్ TCT ప్రీ మిల్లింగ్ కట్టర్

TCT ప్రీ మిల్లింగ్ కట్టర్ ఎడ్జ్ బ్యాండర్ సా

ఎడ్జ్ బ్యాండర్ సా PCD ఫైన్ ట్రిమ్మింగ్ కట్టర్

PCD ఫైన్ ట్రిమ్మింగ్ కట్టర్ PCD ప్రీ మిల్లింగ్ కట్టర్

PCD ప్రీ మిల్లింగ్ కట్టర్ PCD ఎడ్జ్ బ్యాండర్ సా

PCD ఎడ్జ్ బ్యాండర్ సా ఇతర ఉపకరణాలు & ఉపకరణాలు

ఇతర ఉపకరణాలు & ఉపకరణాలు డ్రిల్ అడాప్టర్లు

డ్రిల్ అడాప్టర్లు డ్రిల్ చక్స్

డ్రిల్ చక్స్ డైమండ్ ఇసుక చక్రం

డైమండ్ ఇసుక చక్రం ప్లానర్ కత్తులు

ప్లానర్ కత్తులు