మెటల్ కటింగ్ గురించి, దానిని కత్తిరించడానికి మన దగ్గర చాలా ఉపకరణాలు ఉన్నాయి. కానీ వాటి మధ్య తేడా మీకు నిజంగా తెలుసా?

మీరు మిస్ చేసుకోకూడని కొంత జ్ఞానం ఇక్కడ ఉంది!

విషయ సూచిక

-

కోల్డ్ సా బేసిక్స్

-

సాంప్రదాయ గ్రౌండింగ్ వీల్స్ మరియు కటింగ్ డేటాతో పోలిక

-

కోల్డ్ సా వాడకం మరియు సంస్థాపన గురించి తరచుగా అడిగే ప్రశ్నలు

-

ముగింపు

కోల్డ్ సా బేసిక్స్

కోల్డ్ సావింగ్, లేదా మెటల్ కోల్డ్ సావింగ్, అనేది మెటల్ వృత్తాకార రంపపు యంత్రాల కత్తిరింపు ప్రక్రియకు సంక్షిప్త రూపం.మెటల్ సావింగ్ ప్రక్రియలో, రంపపు బ్లేడ్ వర్క్పీస్ను కత్తిరించేటప్పుడు ఉత్పన్నమయ్యే వేడిని రంపపు దంతాల ద్వారా సాడస్ట్కు బదిలీ చేస్తారు మరియు రంపపు వర్క్పీస్ మరియు రంపపు బ్లేడ్ను చల్లగా ఉంచుతారు, కాబట్టి దీనిని కోల్డ్ సా అంటారు.

1. కోల్డ్ సా కటింగ్ ఫీచర్లు

వర్క్పీస్ యొక్క అధిక ఖచ్చితత్వం, మంచి ఉపరితల కరుకుదనం, తదుపరి ప్రక్రియ యొక్క ప్రాసెసింగ్ తీవ్రతను సమర్థవంతంగా తగ్గిస్తుంది;

వేగవంతమైన ప్రాసెసింగ్ వేగం, ఉత్పత్తి సామర్థ్యాన్ని సమర్థవంతంగా మెరుగుపరుస్తుంది;

అధిక స్థాయి ఆటోమేషన్, ఒక వ్యక్తి బహుళ పరికరాలను ఆపరేట్ చేయగలడు, కార్మిక ఖర్చులను సమర్థవంతంగా తగ్గిస్తాడు;

వర్క్పీస్ వైకల్యం మరియు అంతర్గత సంస్థ మార్పులను ఉత్పత్తి చేయదు;

కోత ప్రక్రియలో నిప్పురవ్వలు, దుమ్ము మరియు శబ్దం తక్కువగా ఉంటాయి.

2: కోయడం యొక్క ఉద్దేశ్యం

కత్తిరింపు యొక్క ఉద్దేశ్యం అధిక-నాణ్యత కత్తిరింపు ప్రభావాన్ని సాధించడం.

అప్పుడు పైన పేర్కొన్న సూత్రాల ఆధారంగా, మనం ఒక సూత్రాన్ని గీయవచ్చు.

మంచి కత్తిరింపు ప్రభావం = ప్రొఫెషనల్ మ్యాచింగ్ కత్తిరింపు పరికరాలు + అధిక-నాణ్యత కత్తిరింపు బ్లేడ్ + సరైన కత్తిరింపు అప్లికేషన్ పారామితులు

ఈ ఫార్ములాపై ఆధారపడి, మనం 3వ అంశం నుండి కత్తిరింపు ప్రభావాన్ని నియంత్రించవచ్చు.

3: మెటల్ కోల్డ్ సా - సాధారణ ప్రాసెసింగ్ మెటీరియల్స్

ప్రాసెస్ చేయగల కట్టింగ్ పదార్థాలు:

ఛానల్ స్టీల్ , ఐ-బీమ్ , రౌండ్ స్టీల్ రీబార్ , స్టీల్ పైప్ , అల్యూమినియం మిశ్రమం

ప్రాసెస్ చేయలేని కట్టింగ్ పదార్థాలు:

స్టెయిన్లెస్ స్టీల్ (ప్రత్యేక రంపపు బ్లేడ్ అవసరం) ఇనుప తీగ చల్లబడిన మరియు టెంపర్డ్ స్టీల్

ఇవి కత్తిరించగల మరియు కత్తిరించలేని కొన్ని సాధారణ పదార్థాలు.

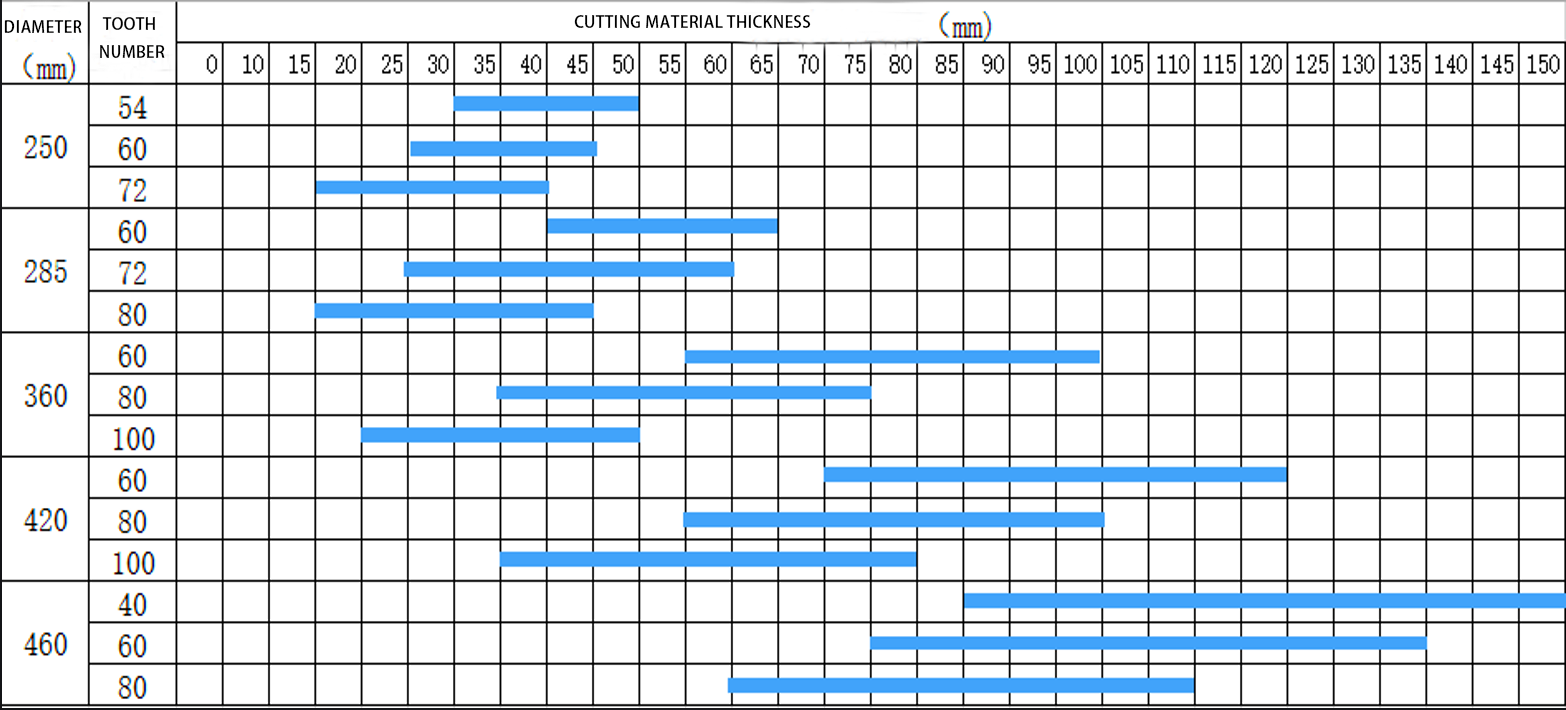

అదే సమయంలో, మెటల్ కోల్డ్ సా బ్లేడ్ల పరిమాణ ఎంపిక కూడా కట్టింగ్ మెటీరియల్ మందం ఆధారంగా ఉండాలి.

క్రింద పట్టికలో ఉన్నట్లుగా.

సాంప్రదాయ గ్రౌండింగ్ వీల్స్ మరియు కటింగ్ డేటాతో పోలిక

గ్రైండింగ్ వీల్ డిస్క్

కటింగ్ డిస్క్ గ్రైండింగ్ వీల్ కు చెందినది. ఇది సాధారణ ఉక్కు, స్టెయిన్ లెస్ స్టీల్ మరియు నాన్-మెటాలిక్ పదార్థాలను కత్తిరించడానికి అబ్రాసివ్ మరియు బైండర్ రెసిన్ తో తయారు చేయబడింది. దీనిని రెసిన్ కటింగ్ డిస్క్ మరియు డైమండ్ కటింగ్ డిస్క్ గా విభజించారు.

గ్లాస్ ఫైబర్ మరియు రెసిన్లను రీన్ఫోర్స్డ్ బాండింగ్ మెటీరియల్గా ఉపయోగించడం ద్వారా, ఇది అధిక తన్యత, ప్రభావం మరియు బెండింగ్ బలాన్ని కలిగి ఉంటుంది మరియు సాధారణ ఉక్కు, స్టెయిన్లెస్ స్టీల్ మరియు నాన్-మెటల్ ఉత్పత్తి మరియు బ్లాంకింగ్లో విస్తృతంగా ఉపయోగించబడుతుంది.

కానీ గ్రైండింగ్ వీల్ డిస్క్లను ప్రజలు ఉపయోగిస్తున్నారు. విస్మరించలేని కొన్ని లోపాలు ఉన్నాయి.

మెటల్ కటింగ్ కోల్డ్ రంపాలు ఈ నొప్పి పాయింట్లను బాగా పరిష్కరిస్తాయి.

తరువాతి వాటిలో, మనం ఈ క్రింది సమస్యలను చర్చిస్తాము.

1 భద్రత

గ్రైండింగ్ వీల్ డిస్క్: సంభావ్య భద్రతా ప్రమాదం. వాస్తవ కటింగ్ ప్రక్రియలో ఆపరేటర్లు గ్రైండింగ్ వీల్ డిస్క్ నుండి చాలా కణ పదార్థాలను పీల్చుకోవచ్చు, దీనివల్ల ఆరోగ్య సమస్యలు మరియు అగ్ని ప్రమాదాలు సంభవిస్తాయి. కటింగ్ పదార్థాలకు పెద్ద నిప్పురవ్వలు ఉంటాయి.

అదే సమయంలో, గ్రైండింగ్ వీల్ షీట్ సులభంగా విరిగిపోతుంది, ఇది సిబ్బంది భద్రతకు దాచిన ప్రమాదాన్ని కలిగిస్తుంది.

ఉత్పత్తిలో గ్రైండింగ్ వీల్ బ్లేడ్లు స్థిరమైన నాణ్యతను కలిగి ఉండాలి మరియు లోపాలు లేకుండా ఉండాలి, ఎందుకంటే ఏదైనా రంపపు బ్లేడ్ విరిగిపోవడం చిన్న లోపాల వల్ల సంభవించవచ్చు. ఒకసారి విరిగిపోతే, అది ప్రజలకు హాని కలిగిస్తుంది.

కట్టింగ్ ప్రక్రియలో, క్రమరహిత ఆకారాలు లేదా పగుళ్లు ఉన్నాయా అనే దానిపై ఎల్లప్పుడూ శ్రద్ధ వహించడం అవసరం. ఏదైనా పరిస్థితి ఉంటే, వెంటనే గ్రైండింగ్ వీల్ను ఉపయోగించడం మానేసి భర్తీ చేయడం అవసరం.

కోల్డ్ సా: కటింగ్ సమయంలో దుమ్ము ఉండదు మరియు తక్కువ స్పార్క్లు ఉంటాయి. భద్రతా ప్రమాదం చిన్నది. ఆపరేటర్లు దీనిని నమ్మకంగా ఉపయోగించవచ్చు. అదే సమయంలో, గ్రైండింగ్ వీల్స్తో పోలిస్తే కోల్డ్ రంపపు నాణ్యత మరియు కాఠిన్యం బాగా మెరుగుపడతాయి.

గ్రైండింగ్ డిస్క్ల కంటే కట్టింగ్ జీవితం చాలా ఎక్కువ.

2 కట్టింగ్ నాణ్యత

గ్రైండింగ్ వీల్ కటింగ్ డిస్క్ యొక్క కట్టింగ్ సామర్థ్యం తక్కువగా ఉంటుంది మరియు సాధారణంగా పనిని పూర్తి చేయడానికి బహుళ కోతలు అవసరం. అదనంగా, గ్రైండింగ్ వీల్ యొక్క కట్టింగ్ ఖచ్చితత్వం సాపేక్షంగా తక్కువగా ఉంటుంది మరియు అధిక-ఖచ్చితమైన కట్టింగ్ అవసరాలను తీర్చడం కష్టం.

ప్రాసెసింగ్ సామర్థ్యం తక్కువగా ఉంటుంది, మొత్తం ఖర్చు ఎక్కువగా ఉంటుంది మరియు ప్రాసెస్ చేయబడిన గ్రైండింగ్ వీల్ మరియు కట్టర్ బౌల్ యొక్క అధిక-వేగ భ్రమణ కారణంగా ఆపరేటర్ యొక్క శ్రమ తీవ్రత ఎక్కువగా ఉంటుంది, ఇది చాలా దుమ్ము మరియు శబ్దాన్ని ఉత్పత్తి చేస్తుంది.

కట్టింగ్ మెటీరియల్ యొక్క క్రాస్ సెక్షన్ రంగు మారి, పేలవంగా చదునుగా ఉంటుంది.

సాధారణంగా చెప్పాలంటే, బ్లేడ్లో దంతాలు తక్కువగా ఉంటే, అది వేగంగా కోస్తుంది, కానీ కోత కూడా కఠినంగా ఉంటుంది. మీకు క్లీనర్, మరింత ఖచ్చితమైన కోత కావాలంటే, మీరు ఎక్కువ దంతాలు ఉన్న బ్లేడ్ను ఎంచుకోవాలి.

కోల్డ్ సా బ్లేడ్:

కోల్డ్ కటింగ్: మెటల్ కోల్డ్ సావింగ్ సమయంలో ఉత్పన్నమయ్యే ఉష్ణోగ్రత సాపేక్షంగా తక్కువగా ఉంటుంది, ఇది కటింగ్ ప్రాంతంలో ఉష్ణ వైకల్యాన్ని మరియు పదార్థం గట్టిపడటాన్ని తగ్గిస్తుంది.

స్మూత్ కట్స్: సాంప్రదాయ థర్మల్ కటింగ్ పద్ధతులతో పోలిస్తే, మెటల్ కోల్డ్ రంపాలు చదునైన కోతలను ఉత్పత్తి చేస్తాయి, తదుపరి ప్రాసెసింగ్ అవసరాన్ని తగ్గిస్తాయి.

ఖచ్చితత్వం: కోల్డ్ కటింగ్ టెక్నాలజీని ఉపయోగించడం వల్ల, మెటల్ కోల్డ్ రంపాలు ఖచ్చితమైన కటింగ్ కొలతలు మరియు ఫ్లాట్ కటింగ్ ఉపరితలాలను అందించగలవు.

సమర్థవంతమైన కోత: మెటల్ కోల్డ్ రంపాలు ఉత్పత్తి సామర్థ్యాన్ని మెరుగుపరచడానికి హై-స్పీడ్ రొటేటింగ్ రంపపు బ్లేడ్లతో త్వరగా కత్తిరించబడతాయి. ఇది అధిక-వాల్యూమ్ ఉత్పత్తి మరియు త్వరగా చేయవలసిన అత్యవసర డెలివరీలు వంటి పరిస్థితులలో కోల్డ్ రంపాలను అద్భుతంగా చేస్తుంది.

కోల్డ్ సావింగ్ తక్కువ శక్తి వినియోగం మరియు పర్యావరణ కాలుష్యాన్ని కూడా కలిగి ఉంటుంది. కోల్డ్ సావింగ్ వేడి ఉత్పత్తిని తగ్గించడానికి కందెనలను ఉపయోగిస్తుంది కాబట్టి, అవి వేడి సావింగ్ కంటే తక్కువ శక్తిని వినియోగిస్తాయి. అదే సమయంలో, కోల్డ్ సావింగ్ యొక్క కోత ప్రక్రియ స్పష్టమైన పొగ మరియు హానికరమైన వాయువులను ఉత్పత్తి చేయదు, ఇది పర్యావరణానికి కాలుష్యాన్ని తగ్గిస్తుంది.

కట్టింగ్ మెటీరియల్, విభాగం ఫ్లాట్, నిలువుగా బర్ర్స్ లేకుండా ఉంటుంది.

అధిక-నాణ్యత గల పదార్థాలను ఉపయోగించండి, ప్రభావ నిరోధకత, దంతాలు చిట్లకుండా ఉండండి.

3: డేటాను కత్తిరించడం

ఫ్లాట్ స్టీల్ 1cm*8cm, 6 సెకన్లు బేరింగ్ స్టీల్ 6cm, 11 సెకన్లు

స్క్వేర్ స్టీల్ 2cm*4cm, 3 సెకన్లురీబార్ 3.2 సెం.మీ.l,3 సెకన్లు

రౌండ్ స్టీల్ 5 సెం.మీ, 10 సెకన్లు

కోల్డ్ రంపపు బ్లేడ్50mm రౌండ్ స్టీల్ను ప్రాసెస్ చేయడానికి కేవలం 10 సెకన్లు మాత్రమే పడుతుంది..

గ్రైండింగ్ వీల్ కటింగ్ డిస్క్ 50 రౌండ్ స్టీల్ను ప్రాసెస్ చేయడానికి 50 సెకన్ల కంటే ఎక్కువ సమయం పడుతుంది మరియు నిరోధకత పెరుగుతూనే ఉంది.

కోల్డ్ సా వాడకం మరియు సంస్థాపన గురించి తరచుగా అడిగే ప్రశ్నలు

ఎఫ్ ఎ క్యూ

1: రంపపు బ్లేడ్ రివర్స్ చేయబడింది. గ్రైండింగ్ వీల్కు దిశ అవసరం లేదు మరియు డ్రై కటింగ్ కోల్డ్ రంపాన్ని రివర్స్లో ఉపయోగించలేరు.

2: ఆపరేటింగ్ వేగాన్ని చేరుకోవడానికి ముందే పరికరాలు కోయడం ప్రారంభిస్తాయి.

3: వర్క్పీస్ను బిగించకుండా కత్తిరించడం లేదా వర్క్పీస్ను ఏకపక్షంగా ఫిక్సింగ్ చేసే ఇతర చట్టవిరుద్ధ కార్యకలాపాలు.

4: కోసేటప్పుడు అసమాన వేగంతో వాడండి, ఫలితంగా అసంతృప్తికరమైన క్రాస్-సెక్షన్ ఫలితాలు వస్తాయి.

5: కటింగ్ పదును సరిపోనప్పుడు, రంపాన్ని సకాలంలో తీసివేసి, రిపేర్ చేసి, కటింగ్ జీవితాన్ని పొడిగించండి.

సా బ్లేడ్ ఇన్స్టాలేషన్ అవసరాలు

-

బ్లేడ్ అంచు దెబ్బతినకుండా లేదా రంపపు బ్లేడ్ శరీరం వైకల్యం చెందకుండా ఉండటానికి రంపపు బ్లేడ్ను జాగ్రత్తగా నిర్వహించాలి మరియు విదేశీ వస్తువులతో ఢీకొనకూడదు. -

రంపపు బ్లేడ్ను ఇన్స్టాల్ చేసే ముందు, వాటి ఫ్లాట్నెస్ను నిర్ధారించుకోవడానికి పరికరాల లోపలి మరియు బయటి అంచులు దుస్తులు మరియు గడ్డలు లేకుండా ఉన్నాయని మీరు నిర్ధారించుకోవాలి. -

వైర్ బ్రష్ యొక్క దుస్తులు స్థితిని నిర్ధారించి సర్దుబాటు చేయండి. దుస్తులు ఎక్కువగా ఉంటే, దానిని సకాలంలో భర్తీ చేయండి (చిప్ తొలగింపులో వైర్ బ్రష్ కీలక పాత్ర పోషిస్తుంది). -

పరికరాల స్పిండిల్, వైర్ బ్రష్, క్లాంపింగ్ బ్లాక్, ఫ్లాంజ్ మరియు ప్రొటెక్టివ్ కవర్ మూలల్లో ఉన్న ఆయిల్ మరకలు మరియు ఇనుప ఫైలింగ్లను శుభ్రం చేయండి, తద్వారా ఎటువంటి విదేశీ పదార్థం మిగిలి ఉండకుండా చూసుకోండి. -

రంపపు బ్లేడ్ను ఇన్స్టాల్ చేసిన తర్వాత మరియు స్క్రూలను బిగించే ముందు, పొజిషనింగ్ హోల్ మరియు పొజిషనింగ్ పిన్ మధ్య అంతరాన్ని తొలగించడానికి మరియు రంపపు బ్లేడ్ దంతాలు రాకుండా ఉండటానికి రంపపు బ్లేడ్ను వ్యతిరేక దిశలో బిగించండి. -

నట్ లాక్ చేయబడిందని నిర్ధారించుకున్న తర్వాత, మెషిన్ కవర్ను మూసివేసి, ఫ్యూయల్ ఇంజెక్షన్ స్విచ్ను ఆన్ చేయండి (నూనె మొత్తం తగినంతగా ఉండాలి), సుమారు 2 నిమిషాలు ఐడిల్గా ఉంచండి, మెషిన్ను ఆపివేసి, సా బ్లేడ్ ఉపరితలంపై గీతలు లేదా వేడి ఉన్నాయా అని తనిఖీ చేయండి. ఎటువంటి అసాధారణతలు లేనప్పుడు మాత్రమే సాధారణ ఉత్పత్తిని నిర్వహించవచ్చు. -

కత్తిరించాల్సిన పదార్థం యొక్క లక్షణాల ఆధారంగా సహేతుకమైన కట్టింగ్ పారామితులను ఎంచుకోండి. సూత్రప్రాయంగా, కత్తిరించడం కష్టంగా ఉన్న పదార్థాలకు, కత్తిరింపు వేగం మరియు ఫీడ్ వేగం అధికంగా ఉండకూడదు. -

కోసేటప్పుడు, కోత శబ్దం, పదార్థం యొక్క కోసిన ఉపరితలం మరియు ఇనుప ఫైలింగ్ల కర్లింగ్ ఆకారాన్ని గమనించడం ద్వారా కోత సాధారణమైనదా అని నిర్ధారించండి. -

కొత్త రంపపు బ్లేడుతో కత్తిరించేటప్పుడు, రంపపు బ్లేడు యొక్క స్థిరత్వాన్ని నిర్ధారించడానికి, ప్రారంభ కటింగ్ సమయంలో (టూల్ రన్నింగ్-ఇన్ స్టేజ్ అని పిలుస్తారు) కటింగ్ పారామితులను సాధారణ వేగంలో 80% వరకు తగ్గించవచ్చు మరియు కొంత సమయం తర్వాత కత్తిరింపు సాధారణ కత్తిరింపుకు తిరిగి వస్తుంది. కట్ వేగం.

ముగింపు

రంపపు రంగంలో మెటల్ ప్రాసెసింగ్ చాలా కష్టమైన ప్రాసెసింగ్ పద్ధతి. ప్రాసెస్ చేయబడిన ఉత్పత్తుల లక్షణాల కారణంగా, రంపపు బ్లేడ్ల రూపకల్పన, తయారీ మరియు ఉపయోగం కోసం అధిక అవసరాలు మరియు అధిక ప్రమాణాలు నిర్ణయించబడతాయి.

మునుపటి రంపపు బ్లేడ్లతో పోలిస్తే, కోల్డ్ రంపపు కొన్ని సమస్యలను బాగా పరిష్కరించింది మరియు దాని స్వంత అధిక కట్టింగ్ సామర్థ్యాన్ని కలిగి ఉంది.

కోల్డ్ సా అనేది భవిష్యత్తులో మెటల్ ప్రాసెసింగ్ మరియు కటింగ్లో ట్రెండింగ్ ఉత్పత్తి.

మీకు సరైన కట్టింగ్ సాధనాలను అందించడానికి మేము ఎల్లప్పుడూ సిద్ధంగా ఉన్నాము.

వృత్తాకార రంపపు బ్లేడ్ల సరఫరాదారుగా, మేము ప్రీమియం వస్తువులు, ఉత్పత్తి సలహా, వృత్తిపరమైన సేవ, అలాగే మంచి ధర మరియు అసాధారణమైన అమ్మకాల తర్వాత మద్దతును అందిస్తున్నాము!

https://www.koocut.com/ లో.

హద్దులు మీరి ధైర్యంగా ముందుకు సాగండి! అదే మా నినాదం.

పోస్ట్ సమయం: సెప్టెంబర్-01-2023

TCT సా బ్లేడ్

TCT సా బ్లేడ్ హీరో సైజింగ్ సా బ్లేడ్

హీరో సైజింగ్ సా బ్లేడ్ హీరో ప్యానెల్ సైజింగ్ సా

హీరో ప్యానెల్ సైజింగ్ సా హీరో స్కోరింగ్ సా బ్లేడ్

హీరో స్కోరింగ్ సా బ్లేడ్ హీరో సాలిడ్ వుడ్ సా బ్లేడ్

హీరో సాలిడ్ వుడ్ సా బ్లేడ్ హీరో అల్యూమినియం సా

హీరో అల్యూమినియం సా గ్రూవింగ్ సా

గ్రూవింగ్ సా స్టీల్ ప్రొఫైల్ సా

స్టీల్ ప్రొఫైల్ సా ఎడ్జ్ బ్యాండర్ సా

ఎడ్జ్ బ్యాండర్ సా యాక్రిలిక్ సా

యాక్రిలిక్ సా PCD సా బ్లేడ్

PCD సా బ్లేడ్ PCD సైజింగ్ సా బ్లేడ్

PCD సైజింగ్ సా బ్లేడ్ PCD ప్యానెల్ సైజింగ్ సా

PCD ప్యానెల్ సైజింగ్ సా PCD స్కోరింగ్ సా బ్లేడ్

PCD స్కోరింగ్ సా బ్లేడ్ PCD గ్రూవింగ్ సా

PCD గ్రూవింగ్ సా PCD అల్యూమినియం సా

PCD అల్యూమినియం సా PCD ఫైబర్బోర్డ్ సా

PCD ఫైబర్బోర్డ్ సా మెటల్ కోసం కోల్డ్ సా

మెటల్ కోసం కోల్డ్ సా ఫెర్రస్ మెటల్ కోసం కోల్డ్ సా బ్లేడ్

ఫెర్రస్ మెటల్ కోసం కోల్డ్ సా బ్లేడ్ ఫెర్రస్ మెటల్ కోసం డ్రై కట్ సా బ్లేడ్

ఫెర్రస్ మెటల్ కోసం డ్రై కట్ సా బ్లేడ్ కోల్డ్ సా మెషిన్

కోల్డ్ సా మెషిన్ డ్రిల్ బిట్స్

డ్రిల్ బిట్స్ డోవెల్ డ్రిల్ బిట్స్

డోవెల్ డ్రిల్ బిట్స్ డ్రిల్ బిట్స్ ద్వారా

డ్రిల్ బిట్స్ ద్వారా కీలు డ్రిల్ బిట్స్

కీలు డ్రిల్ బిట్స్ TCT స్టెప్ డ్రిల్ బిట్స్

TCT స్టెప్ డ్రిల్ బిట్స్ HSS డ్రిల్ బిట్స్/మోర్టైజ్ బిట్స్

HSS డ్రిల్ బిట్స్/మోర్టైజ్ బిట్స్ రూటర్ బిట్స్

రూటర్ బిట్స్ స్ట్రెయిట్ బిట్స్

స్ట్రెయిట్ బిట్స్ పొడవైన స్ట్రెయిట్ బిట్స్

పొడవైన స్ట్రెయిట్ బిట్స్ TCT స్ట్రెయిట్ బిట్స్

TCT స్ట్రెయిట్ బిట్స్ M16 స్ట్రెయిట్ బిట్స్

M16 స్ట్రెయిట్ బిట్స్ TCT X స్ట్రెయిట్ బిట్స్

TCT X స్ట్రెయిట్ బిట్స్ 45 డిగ్రీల చాంఫర్ బిట్

45 డిగ్రీల చాంఫర్ బిట్ కార్వింగ్ బిట్

కార్వింగ్ బిట్ కార్నర్ రౌండ్ బిట్

కార్నర్ రౌండ్ బిట్ PCD రూటర్ బిట్స్

PCD రూటర్ బిట్స్ అంచు బ్యాండింగ్ సాధనాలు

అంచు బ్యాండింగ్ సాధనాలు TCT ఫైన్ ట్రిమ్మింగ్ కట్టర్

TCT ఫైన్ ట్రిమ్మింగ్ కట్టర్ TCT ప్రీ మిల్లింగ్ కట్టర్

TCT ప్రీ మిల్లింగ్ కట్టర్ ఎడ్జ్ బ్యాండర్ సా

ఎడ్జ్ బ్యాండర్ సా PCD ఫైన్ ట్రిమ్మింగ్ కట్టర్

PCD ఫైన్ ట్రిమ్మింగ్ కట్టర్ PCD ప్రీ మిల్లింగ్ కట్టర్

PCD ప్రీ మిల్లింగ్ కట్టర్ PCD ఎడ్జ్ బ్యాండర్ సా

PCD ఎడ్జ్ బ్యాండర్ సా ఇతర ఉపకరణాలు & ఉపకరణాలు

ఇతర ఉపకరణాలు & ఉపకరణాలు డ్రిల్ అడాప్టర్లు

డ్రిల్ అడాప్టర్లు డ్రిల్ చక్స్

డ్రిల్ చక్స్ డైమండ్ ఇసుక చక్రం

డైమండ్ ఇసుక చక్రం ప్లానర్ కత్తులు

ప్లానర్ కత్తులు