У чому проблема з обробкою кромок?

Обробка кромки – це як процес, так і смужка матеріалу, що використовується для створення естетично привабливого оздоблення навколо необроблених країв фанери, ДСП або МДФ. Обробка кромки підвищує довговічність різноманітних виробів, таких як шафи та стільниці, надаючи їм елітного та якісного вигляду.

Крайкоклеєння вимагає універсальності з точки зору нанесення клею. Температура приміщення, а також основа, впливають на адгезію. Оскільки крайкоклеєння виготовляється з багатьох різних матеріалів, важливо вибрати клей, який пропонує універсальність і здатність склеюватися з різноманітними основами.

Термоклей-розплав – це універсальний клей, який використовується в широкому спектрі застосувань і підходить практично для всіх видів облицювання крайок, включаючи ПВХ, меламін, АБС, акрил та дерев'яний шпон. Термоклей – чудовий вибір, оскільки він доступний за ціною, його можна багаторазово розплавляти та з ним легко працювати. Одним із недоліків герметизації країв за допомогою термоклею є наявність клейових швів.

Однак, якщо клейові шви очевидні, можливо, обладнання не було належним чином налагоджено. Існує три основні частини: частина попереднього фрезерування, вузол гумового ролика та вузол притискного ролика.

1. Аномалія в частині попереднього фрезерування

-

Якщо основна поверхня попередньо фрезерованої плити має ребра, а клей нанесений нерівномірно, виникнуть дефекти, такі як надмірна кількість клейових ліній. Щоб перевірити, чи працює фреза попереднього фрезерування, вимкнути всі пристрої та ввімкнути лише фрезу попереднього фрезерування. Після попереднього фрезерування МДФ перевірте, чи поверхня плити рівна. -

Якщо попередньо фрезерована пластина нерівна, рішенням є заміна її новим фрезером для попереднього фрезерування.

2. Гумовий роликовий блок несправний.

-

Можлива похибка перпендикулярності між гумовим роликом та основною поверхнею пластини. Ви можете використовувати квадратну лінійку для вимірювання перпендикулярності. -

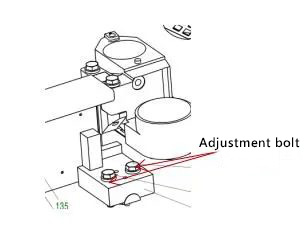

Якщо похибка перевищує 0,05 мм, рекомендується замінити всі фрези. Коли ванна клейового покриття знаходиться під промисловим нагрівом, температура сягає 180°C і до неї не можна торкатися голими руками. Найпростіший спосіб перевірити – знайти шматок МДФ, відрегулювати кількість клею до мінімуму та перевірити, чи рівна склеєна торцева поверхня зверху та знизу. Зробіть невеликі корективи, відрегулювавши болти, щоб вся торцева поверхня була рівномірно нанесена з мінімальною кількістю клею.

3. Притискний вузол колеса несправний.

-

На поверхні притискного колеса є залишки клею, і поверхня нерівна, що призведе до поганого ефекту пресування. Її необхідно вчасно очистити, а потім перевірити, чи тиск повітря та притискне колесо в нормі. -

Похибки у вертикальності прикочувального колеса також призведуть до поганого ущільнення країв. Однак, перш ніж регулювати вертикальність прикочувального колеса, необхідно спочатку переконатися, що основна поверхня дошки рівна.

Інші найпоширеніші фактори, що впливають на якість обробки кромок

1. Проблема з обладнанням

Оскільки двигун кромкооблицювального верстата та рейка не можуть добре взаємодіяти, рейка нестабільна під час роботи, тому смуги кромкооблицювання не будуть ідеально прилягати до краю. Відсутність клею або нерівномірне покриття часто спричинені тим, що притискний стрижень склеювання погано взаємодіє з прокладкою конвеєрного ланцюга. Якщо інструменти для обрізки та фаски не відрегульовані належним чином, це не тільки вимагає додаткової праці, але й важко гарантувати якість обрізки.

Коротше кажучи, через низький рівень введення в експлуатацію обладнання, його ремонту та технічного обслуговування проблеми з якістю будуть постійними. Затуплення ріжучих інструментів також безпосередньо впливає на якість торців та обрізки. Кут обрізки, що задається обладнанням, становить від 0 до 30°, а кут обрізки, вибраний у загальному виробництві, становить 20°. Затуплення леза ріжучого інструменту призведе до зниження якості поверхні.

2, Заготовка

Оскільки матеріалом заготовки є штучна деревина, відхилення товщини та площинність можуть не відповідати стандартам. Це ускладнює встановлення відстані від коліс притискних роликів до поверхні конвеєра. Якщо відстань занадто мала, це призведе до надмірного тиску та відокремлення смуг від заготовки. Якщо відстань занадто велика, пластина не буде стиснута, і смуги не зможуть бути міцно обв'язані краєм.

3, Смуги для облицювання країв

Стрічки для облицювання кромок здебільшого виготовляються з ПВХ, на який може значно впливати навколишнє середовище. Взимку твердість ПВХ-стрічок збільшується, що призводить до зниження адгезії до клею. А чим довший час зберігання, тим старіша поверхня; міцність адгезії до клею нижча. Стрічки з паперу малої товщини через свою високу міцність та малу товщину (наприклад, 0,3 мм) призведуть до нерівномірних розрізів, недостатньої міцності склеювання та поганої продуктивності обрізки. Тому такі проблеми, як великі втрати стрічок для облицювання кромок та висока частота повторної обробки, є серйозними.

4, Кімнатна температура та температура машини

Коли температура в приміщенні низька, заготовка, що проходить через крайколібрувальний верстат, не може швидко підвищитися, і водночас клей охолоджується занадто швидко, що ускладнює завершення склеювання. Тому температуру в приміщенні слід контролювати вище 15°C. За необхідності деталі крайколібрувального верстата можна попередньо нагріти перед роботою (на початку процесу склеювання можна додати електричний нагрівач). При цьому температура нагрівання клейового стрижня повинна бути дорівнювати або вищою за температуру, при якій термоклей може повністю розплавитися.

5, Швидкість подачі

Швидкість подачі сучасних автоматичних кромкооблицювальних верстатів зазвичай становить 18 ~ 32 м/хв. Деякі високошвидкісні верстати можуть досягати 40 м/хв або вище, тоді як ручний криворізальний кромкооблицювальний верстат має швидкість подачі лише 4 ~ 9 м/хв. Швидкість подачі автоматичного кромкооблицювального верстата можна регулювати залежно від міцності облицювання кромки. Якщо швидкість подачі занадто висока, міцність облицювання кромки буде низькою, незважаючи на високу ефективність виробництва.

Це наш обов'язок правильно обробляти крайки. Але ви повинні знати, що вам все одно доведеться зробити вибір, оцінюючи варіанти облицювання крайок.

Чому варто обрати фрезу для попереднього фрезерування HERO?

-

Він може обробляти різні матеріали. Основними матеріалами для обробки є щільні плити, ДСП, багатошарова фанера, ДВП тощо. -

Лезо виготовлене з імпортного алмазного матеріалу, а дизайн зубців має ідеальний вигляд. -

Незалежна та красива упаковка з картонною коробкою та губкою всередині, яка може захистити під час транспортування. -

Це ефективно усуває дефекти недовговічного та серйозного зносу твердосплавного різця. Це може значно покращити зовнішній вигляд виробу. Забезпечує тривалий термін служби. -

Без почорніння, без фрагментації країв, ідеальний зовнішній вигляд дизайну зуба, повністю відповідає технології обробки. -

Ми маємо понад 20 років досвіду та надаємо повний спектр передпродажних та післяпродажних послуг. -

Відмінна якість різання деревних матеріалів, що містять волокна.

Час публікації: 01 березня 2024 р.

Пильне полотно TCT

Пильне полотно TCT Розмірне пильне полотно HERO

Розмірне пильне полотно HERO Розмірна пила HERO

Розмірна пила HERO Лезо для підрізної пилки HERO

Лезо для підрізної пилки HERO Пильне полотно HERO для масивної деревини

Пильне полотно HERO для масивної деревини Алюмінієва пилка HERO

Алюмінієва пилка HERO Пазова пила

Пазова пила Пилка для сталевого профілю

Пилка для сталевого профілю Пилка для облицювання країв

Пилка для облицювання країв Акрилова пила

Акрилова пила Пильне полотно PCD

Пильне полотно PCD Пильне полотно для форматування PCD

Пильне полотно для форматування PCD Пилка для форматування панелей PCD

Пилка для форматування панелей PCD Підрізне пильне полотно PCD

Підрізне пильне полотно PCD Пилка для пазування PCD

Пилка для пазування PCD Пила з алюмінію PCD

Пила з алюмінію PCD Холодна пилка для металу

Холодна пилка для металу Холодне пильне полотно для чорних металів

Холодне пильне полотно для чорних металів Пильне полотно для сухого різання чорних металів

Пильне полотно для сухого різання чорних металів Холодна пилка

Холодна пилка Свердла

Свердла Свердла для дюбелів

Свердла для дюбелів Наскрізні свердла

Наскрізні свердла Свердла для петель

Свердла для петель Ступінчасті свердла TCT

Ступінчасті свердла TCT Свердла/пази HSS

Свердла/пази HSS Фрези

Фрези Прямі біти

Прямі біти Довші прямі біти

Довші прямі біти Прямі біти TCT

Прямі біти TCT Прямі біти M16

Прямі біти M16 Прямі біти TCT X

Прямі біти TCT X Фаска-різець 45 градусів

Фаска-різець 45 градусів Різьбовий біт

Різьбовий біт Кутовий круглий біт

Кутовий круглий біт Фрези PCD

Фрези PCD Інструменти для обробки кромок

Інструменти для обробки кромок Різак для тонкої обрізки TCT

Різак для тонкої обрізки TCT Попереднє фрезерування TCT

Попереднє фрезерування TCT Пилка для облицювання країв

Пилка для облицювання країв Різак для тонкої обрізки PCD

Різак для тонкої обрізки PCD Попереднє фрезерування PCD

Попереднє фрезерування PCD Пилка для облицювання кромок PCD

Пилка для облицювання кромок PCD Інші інструменти та аксесуари

Інші інструменти та аксесуари Адаптери для свердел

Адаптери для свердел Патрони для дрилів

Патрони для дрилів Алмазний піщаний круг

Алмазний піщаний круг Ножі для стругальних верстатів

Ножі для стругальних верстатів